如何:進行推力測試

本手冊建議要考慮什麼以及如何執行最佳剪切推力測試。 這個指南涉及推刀設計、推刀品質、推刀對位以及如何固定樣品。 我們分享常見的金球、銅球、錫球、晶片和Wedges的失效模式。 該指南還包括cavity, passivation, zone, vector, and SMT lead推力測試。

這個廣泛的操作指南由 10 個章節組成。您可以使用右側的目錄在各章節之間導覽。

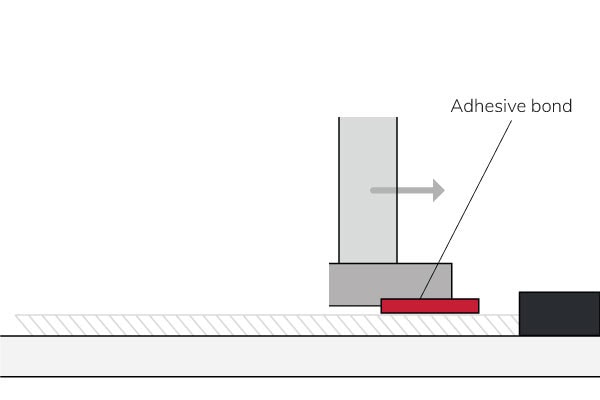

什麼是推力測試?

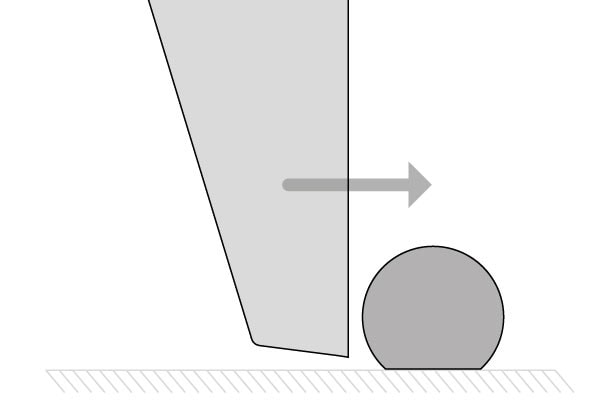

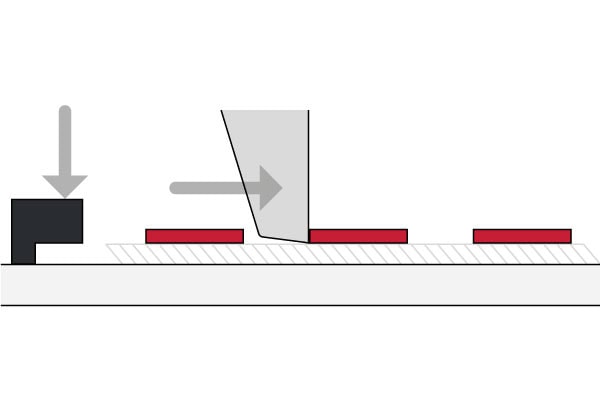

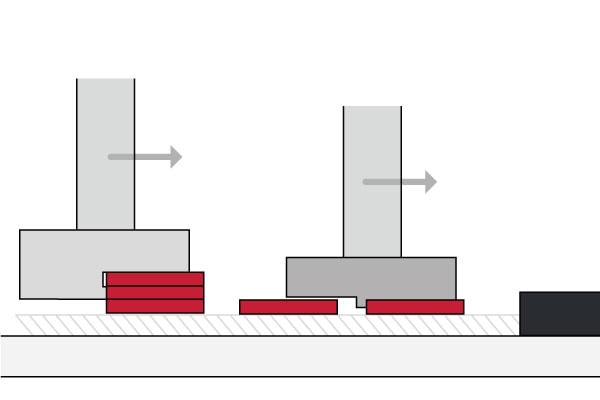

執行推力測試時,Bond tester對樣品側面施加載荷並從其粘合表面剪切。

推力測試的類型

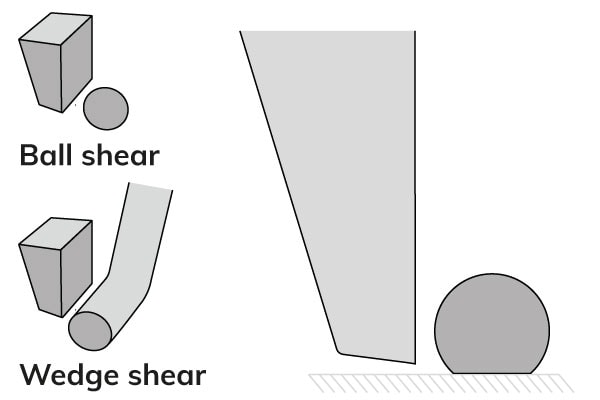

推力測試有多種類型,最典型的是:

- 金球或銅球推力

- 錫球 (銅柱) 推力

- 晶片推力

- Wedge shear

這裡還有比較特別的推力測試,例如:cavity shear, overhanging die shear, passivation shear, ribbon shear, zone (total ball) shear和SMT gull wing leads.

推力工具設計

一些基本考慮因素適用於所有剪切工具設計應用。

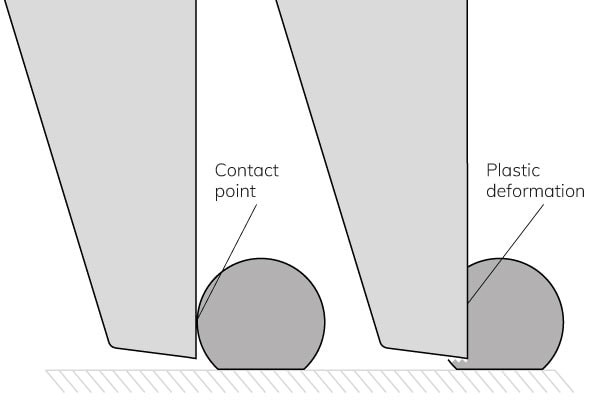

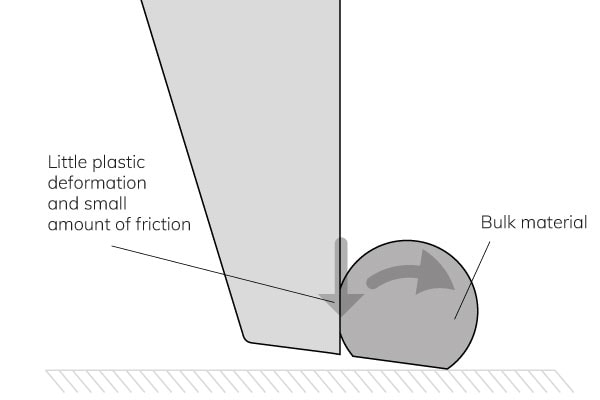

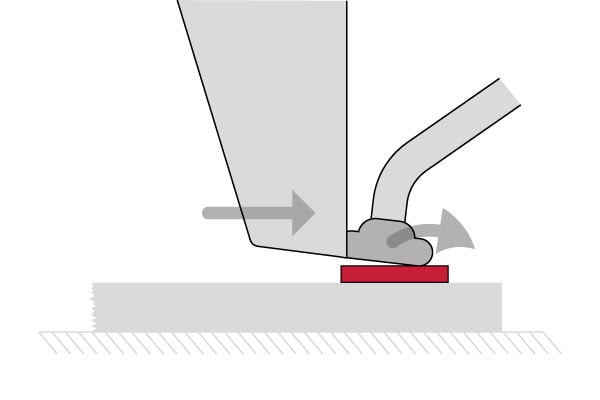

當刀具接觸待測物時,將發生初始點或線的接觸。隨著測試的繼續,這會導致接觸位置的高局部應力和樣品中的塑性變形。 下圖是在最大可能測試力下的典型塑性變形。

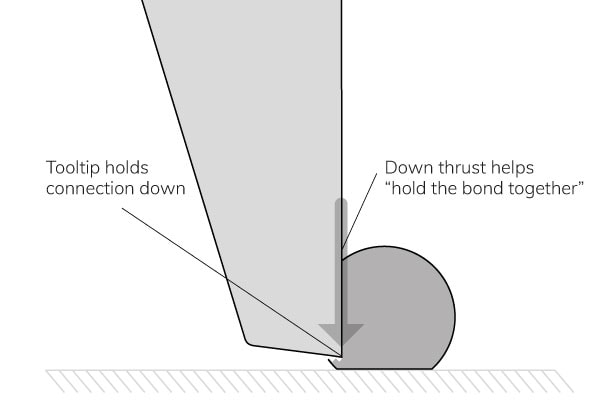

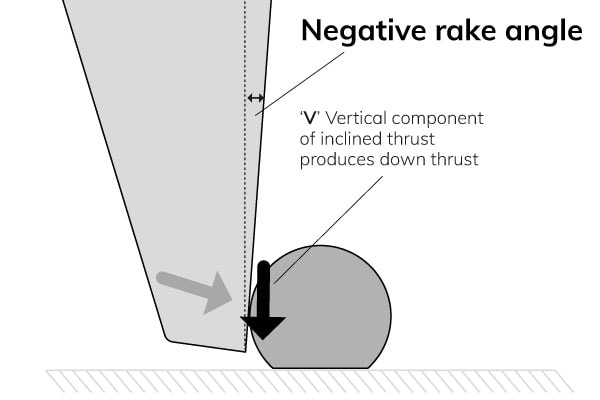

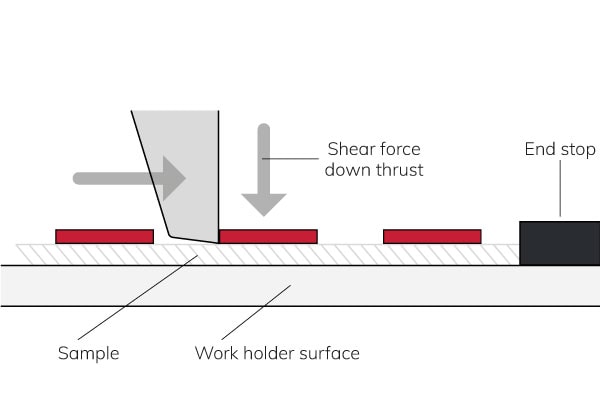

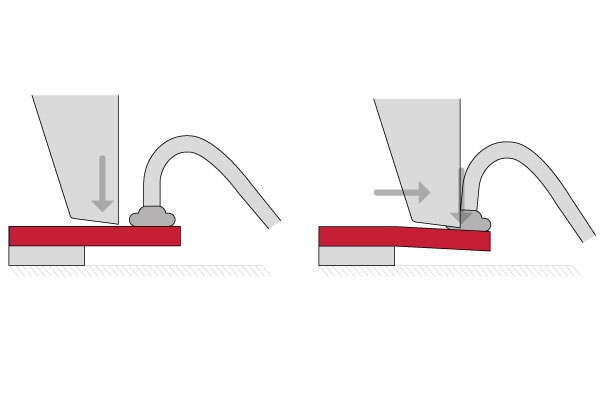

向下推力

為了破壞接著面,球必須能夠從粘結中抬起,但推刀在物理上是將其壓住。 為了使其更不容易發生粘接失效,塑性變形會產生向下推力而將粘合推到一起,有助於支撐它。 下推力從硬質樣品中的零到複合材料高達40%的測試載荷不等。在大多數情況下,它大約是測試負載的 10%。

硬質散裝材料

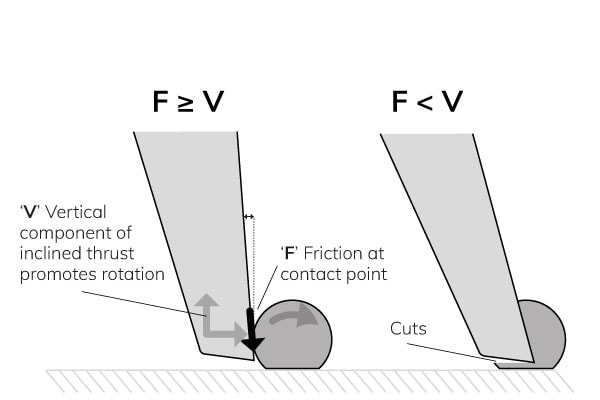

對於硬質材料,沒有下推力。 只有刀具和球在接觸點處的摩擦才能支撐粘合。 這使得球可以旋轉並使粘結失效。在高測試速度下,變形(應變率)更快 。硬質材料硬度隨應變率的增加而增加。因此,在高速下,硬質材料更硬,因此會產生更多感興趣的失效模式。

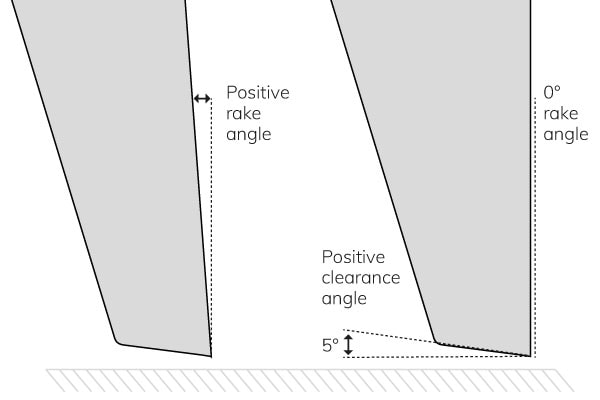

刀具傾角和間隙角

傾角和間隙角是工具表面與待測物接觸的基本角度。例如,標準剪切工具應具有 0° 傾角和約 5° 的正間隙角。

零點角度

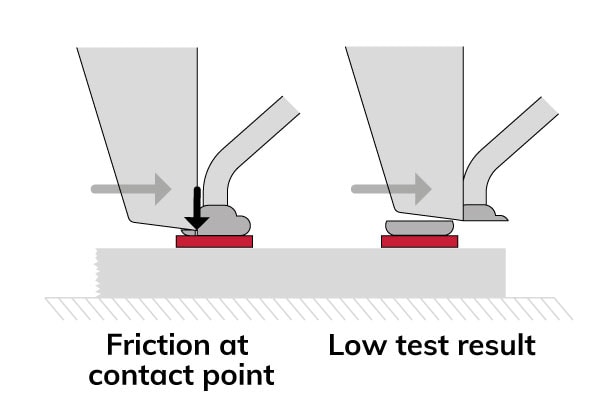

零角前角是最佳的。 正前角可能會促進旋轉並導致粘接失效。實際上,接觸點處的摩擦會抵消垂直提升分量,除非前角陡峭。陡峭的前角像刀一樣切割材料,從而降低測試力和材料剪切力。

負的前傾角形成向下推的效果,並且沒有任何好處。

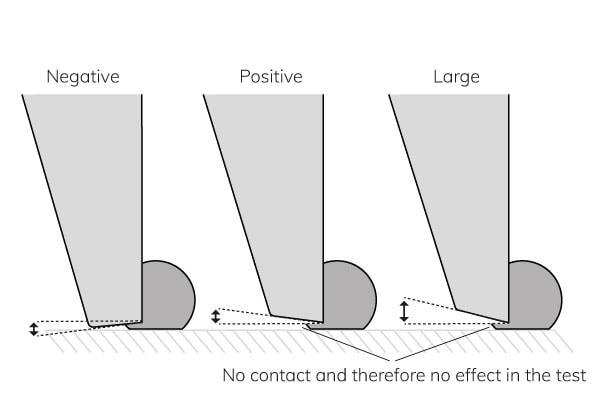

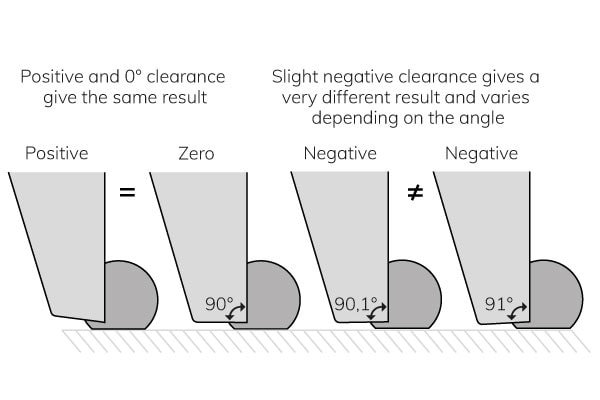

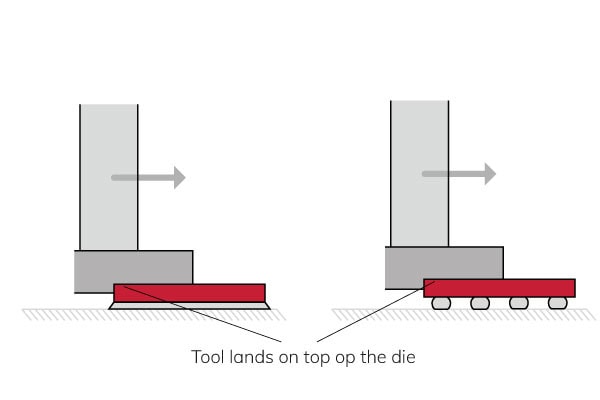

間隙角

負間隙角會產生不良的下推力。負角度也會影響剪切高度,因為刀具的背面會首先接觸產品表面。 正的角度則不會產生這些問題。任何正角都具有相同的結果,因為刀具的表面與材料不會產生交互作用。大間隙角的唯一缺點是刀尖磨損更快,刀尖較弱。

切勿具有 0° 間隙角。由於製造公差,它可能會變成負角度,並且測試結果和略微負或正間隙之間的失效模式差異很大。

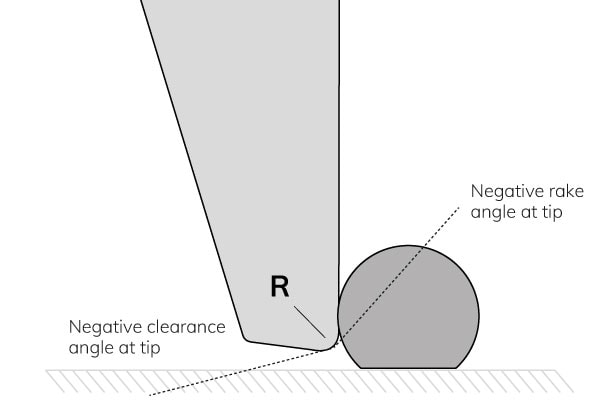

刀尖導角的影響

刀尖導角具有負傾角和間隙的影響。負傾角和負間隙是不可接受的。因此,推刀前端必須是像刀尖一樣。

每個刀尖都有一個製造公差,那麼刀尖半徑是多少?首先,通過使用一系列尖端半徑進行測試來找到所需的銳度。不同的半徑會產生不同的結果,直到尖端足夠鋒利,進一步減小其半徑至可以忽略不計或沒有差異。然後將尖端半徑定為小於此量。

| RADIUS R | TEST FORCE | BOND FAILURE |

| 40 微米 | 110克 | 0% |

| 20 微米 | 106克 | 0% |

| 10 微米 | 102克 | 1% |

| 5 微米 | 100克 | 2% |

| 2 微米 | 100克 | 2% |

| 1 微米 | 100克 | 2% |

在此表中,所需的銳度在 10 μm 和 5 μm 之間。這是因為進一步減少銳度也未有改變。

通過良好的研磨過程很容易製作鋒利的尖端。良好的研磨工藝產生的鋒利刀尖將幾乎適合任何應用。

刀具材料

推刀適用於許多不同的應用以及軟或硬樣品。各種標準剪切測試工具可用於許多不同的應用。除了標準工具外,還可以開發定製解決方案以滿足所有測試要求。

材料

推刀由硬化工具鋼或碳化鎢製成。

- 硬化工具鋼堅硬而堅韌,通常是高力應用的理想選擇。

- 碳化鎢極硬且耐磨,但很脆,對於小幾何形狀可以有一個非常鋒利的尖端。

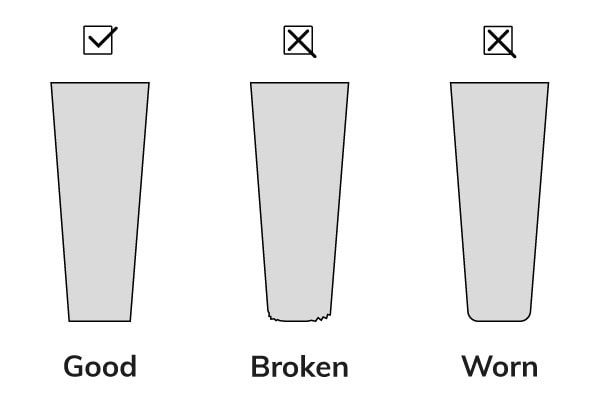

刀具品質

工具品質差通常是由於損壞造成的,不太可能正常工作。最常見的損壞原因是在更換測試樣品時被樣品或治具撞擊。請勿使用邊緣損壞或磨損的工具,因為這會影響測量結果。

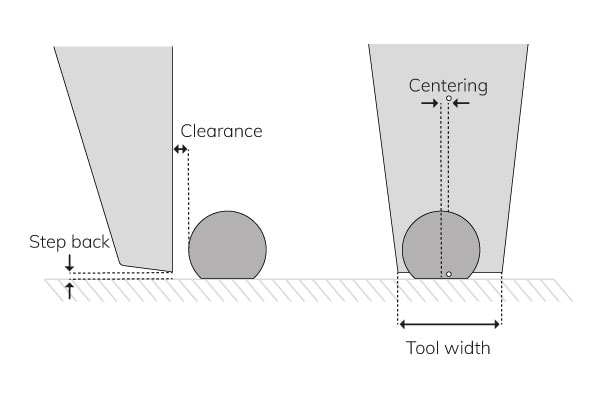

工具對位

有 4 個對位要件:

- 刀具寬度; 機器設置的一部分

- 置中; 由操作員設置

- 間隙; 由操作員設置

- 推力高度; 由操作員程式設計 ,但由機器設置

刀具寬度和居中

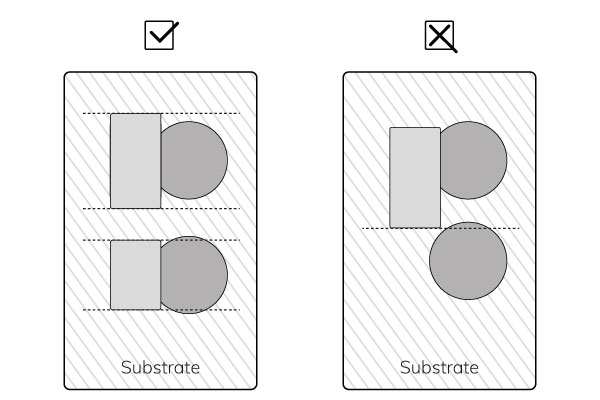

最小刀具寬度與樣品變形相同,但需要完美對齊。因此,最好使用比目標稍寬的工具。

產品間距也會影響最佳刀具寬度。在大間距的情況下,可以使用稍寬的工具。 確保推刀不會踫到鄰近樣品。

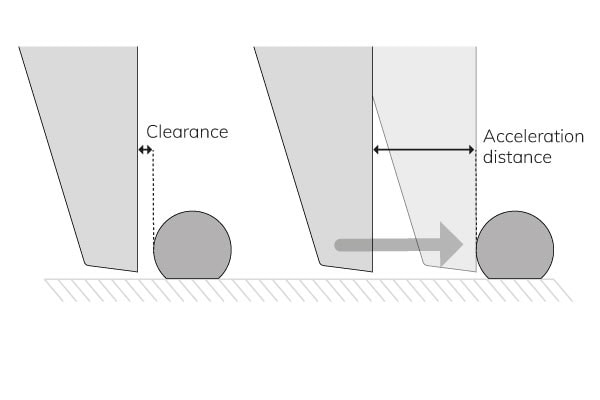

間隙

間隙通常很小,其精確數量並不重要。但是,在高速測試時至關重要,並且需要較大的加速度距離才能達到測試速度。

Sigma bond tester 可以在幾μm內加速到5mm/s,但請考慮高於此測試速度的間隙對齊。

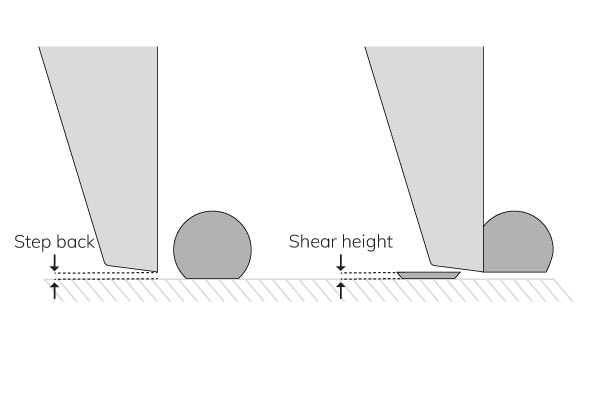

推力高度

推力高度即剪切高度。

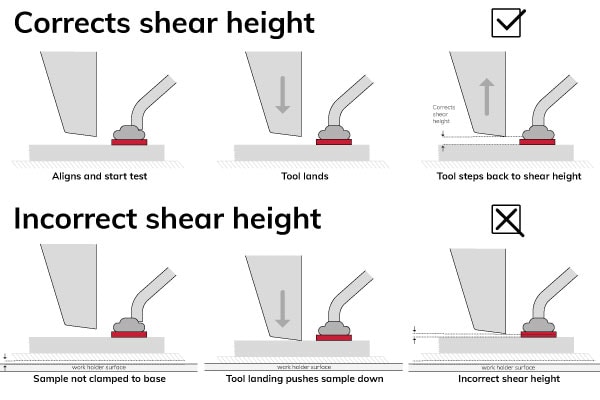

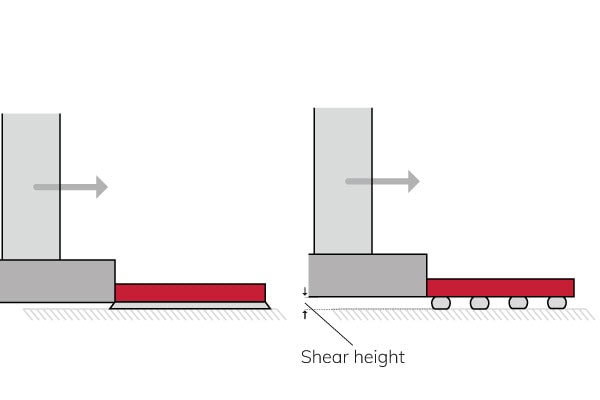

剪切高度

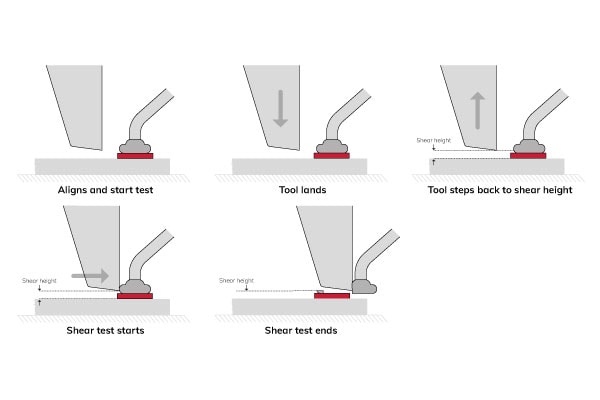

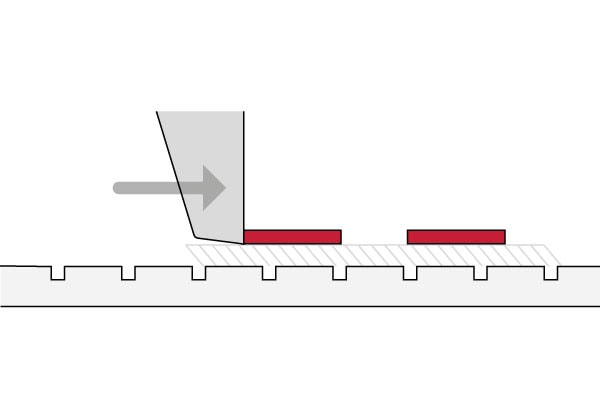

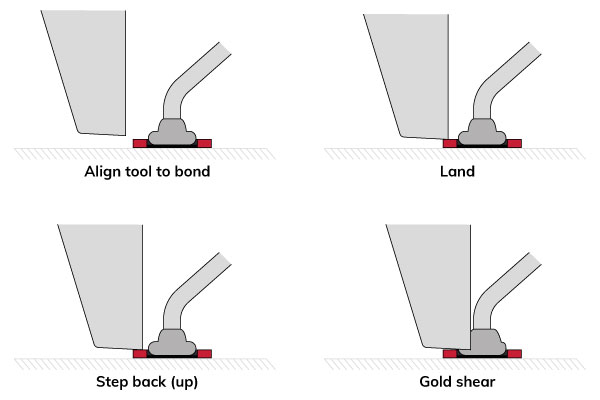

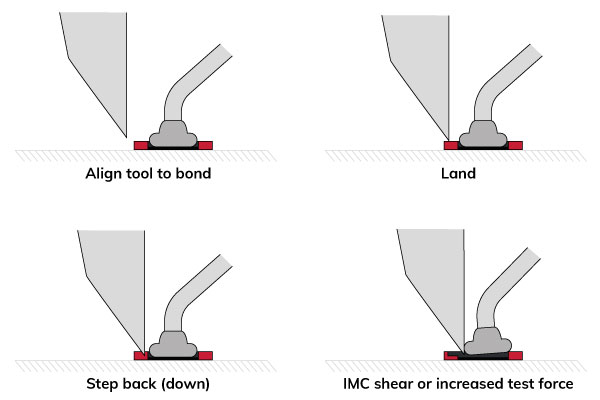

透過程式可以輕鬆設置剪切高度:

- 操作員對齊並開始測試。

- 推刀落至產品表面。有些機器具有可程式的著陸力。

- 刀具將返回到程式設計的剪切高度,開始剪切試驗。

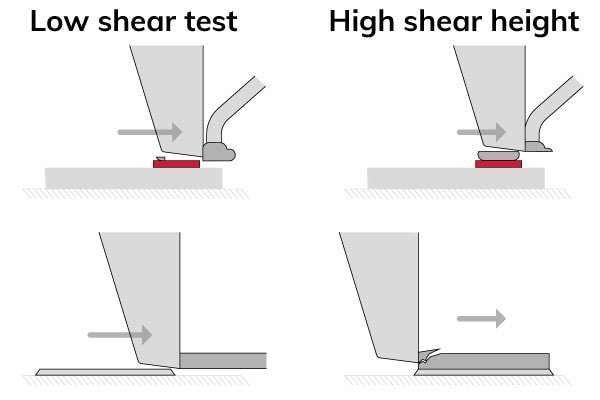

最佳剪切高度是產生最多感興趣的破壞模式和最高試驗力的高度。最低的剪切高度通常會產生更多的相關破壞模式和最高的力。高剪切高度通常沒有感興趣的破壞模式和低試驗力。

建議是高剪切高度導致折彎樣品,形形更多的粘結失效。

通常,接觸面的摩擦會阻止球旋轉,或者球與較低的測試結果共用,而不是可能的最高測試力。

固定樣品

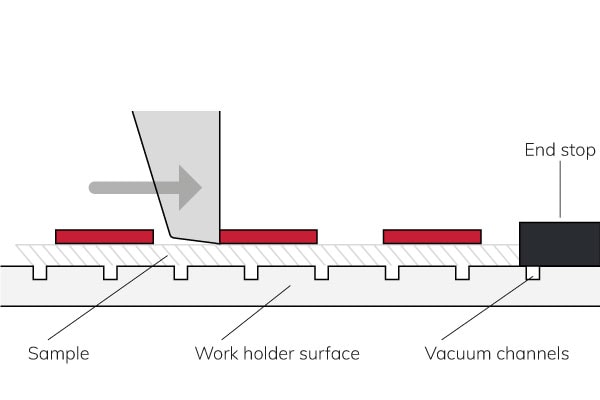

推力高度

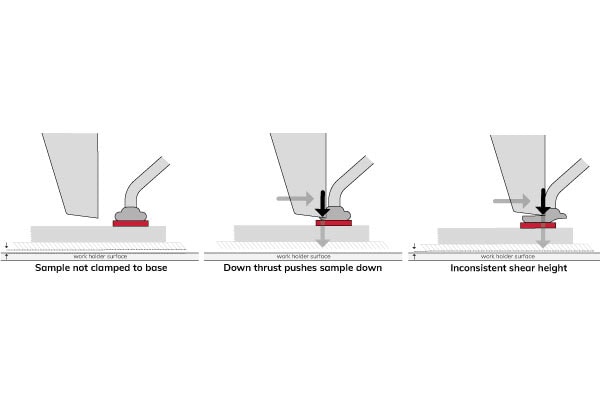

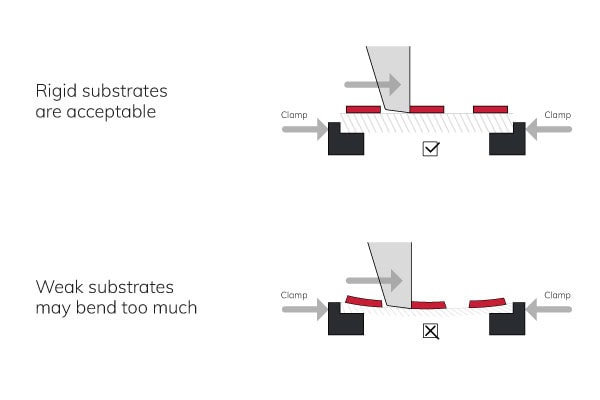

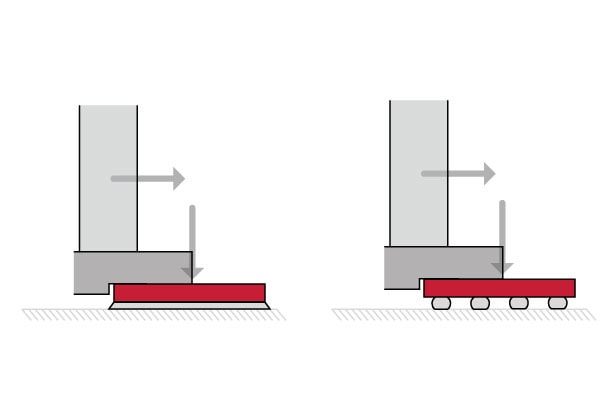

對於大多數剪切測試,將樣品牢固地夾緊到治具的剛性表面上非常重要。如果樣品沒有正確夾緊到治具上,著陸會將樣品向下推,從而產生不正確的剪切高度。

樣品夾緊不良會導致剪切高度不一致。剪切試驗從樣品漂浮在治具上方開始。在測試過程中,向下推力將樣品向下推。這會導致剪切高度不一致。

固定樣品

固定樣品的主要方法有5種:

- 中央

- 後緣

- 側夾

- 真空

前沿

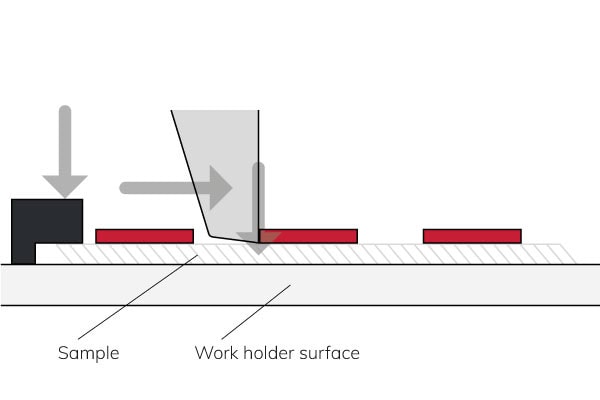

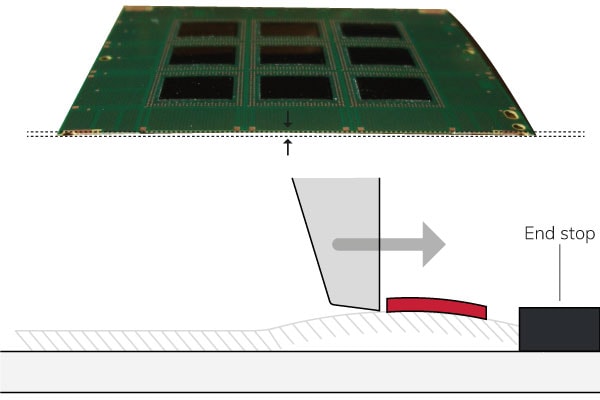

前緣是固定樣品的最簡單方法,因為向下推力使樣品向下,並且由於末端停止,樣品無法移動。治具非常靈活,一個治具可以對應各種樣品類型和尺寸。

但是, 推刀和治具前緣之間的壓應力會導致樣品彎曲。

中央

固定樣品中心通常具有最大的缺點。它限制了操作,並且推刀無法移至中心。此外,樣品可能會彎曲,或者樣品可能會滑落。

後緣

用後緣固定樣品有很多優點,例如:

- 樣品不會彎曲

- 向下的推力使樣品與治具保持良好接觸

但是,樣品可能會從夾具中滑出。另一個缺點是後緣將最大剪切力限制在夾緊防滑阻力上。

側夾

側夾非常靈活。 一組側夾(虎鉗結構)可以適用許多不同的樣品大小和類型。

它的缺點是沒有任何東西在垂直軸上支撐樣品,從而控制剪切高度。

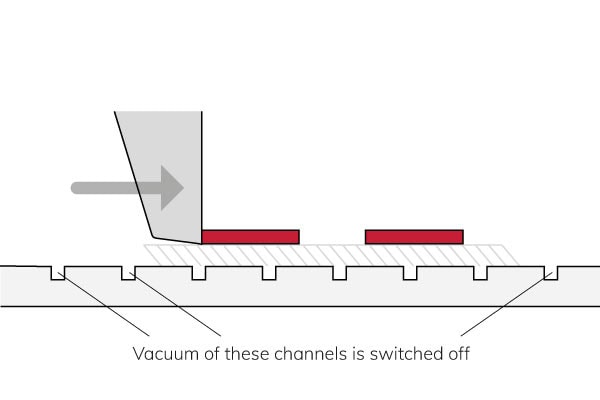

真空

用真空固定樣品是靈活的,並且可以很好地保持樣品。樣品周圍的真空通道中沒有真空。 但是,樣品可能會滑落。

缺點是真空防滑性限制了最大剪切力。

樣品固定組合

也可以結合這些方式來夾持樣品,以增加夾持力,並從多種夾持方法中受益。一個常見的例子是前緣擋住和真空。

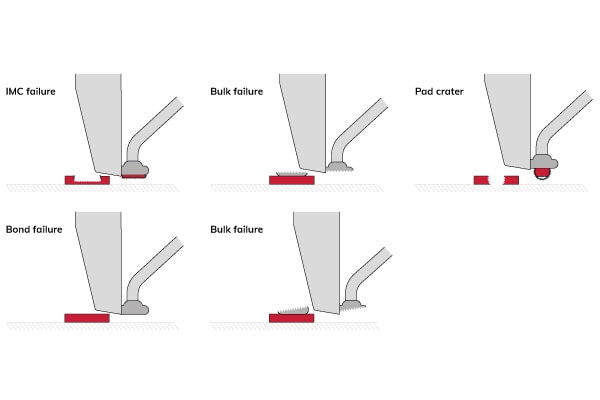

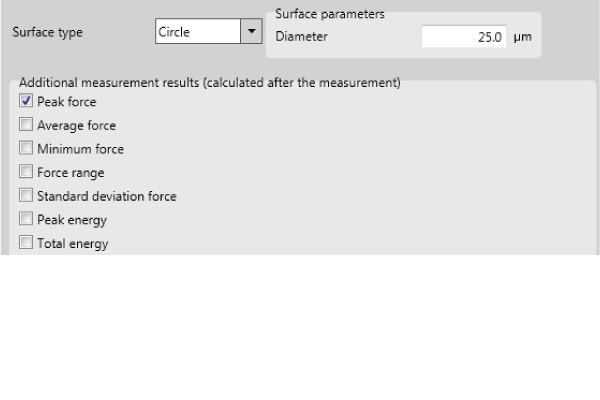

失效模式

此章節列出幾種應用常見的失效模式

- 金球和銅球推力

- 錫球或凸塊推力

- 晶片推力

- Wedge推力

些失效模式使用基本推力試驗,其中主要試驗變數是推力高度和推力速度。

感興趣的失效模式是打線與pad或晶片之間合金層中的粘合失效。粘合質量問題是由於不正確的粘合工藝、材料品質或粘合老化造成。

也可以從我們的評級庫下載結果代碼。

金和銅球

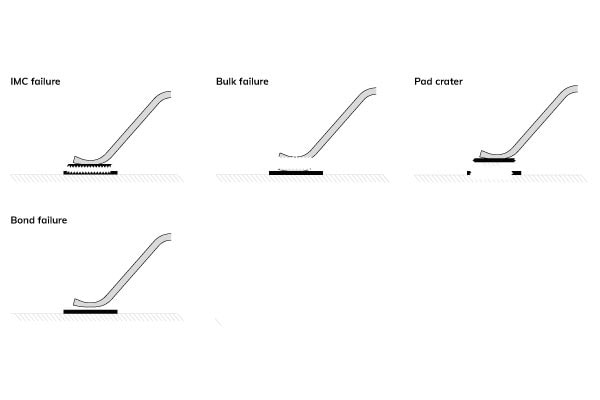

IMC 失效

- 粘結強度已知

- 可接受性取決於強度

多數殘留失效

- 粘接強度未知

- 可接受性取決於強度

- 粘接強度良好或粘接測試不良

Pad crater

- 已知pad強度

- 可接受性取決於強度

- 可能為打線機問題

Bond failure

- 粘結強度已知

- 可接受性取決於強度

- 可能非常弱的粘合

剪切高度不一致的多數殘留失效

- 粘接強度未知

- 測試不良、樣品夾緊不良或bond tester問題

鍚球或鍚塊

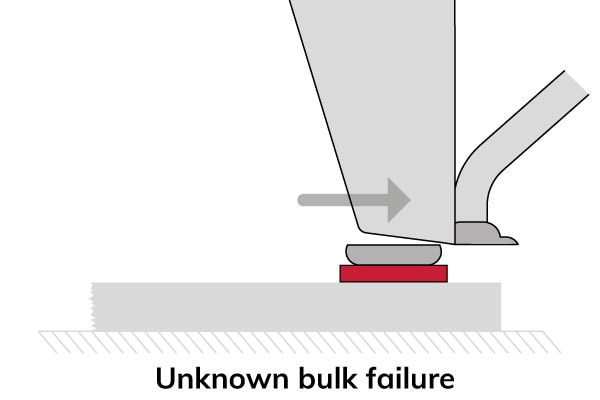

多數殘留失效

- 粘接強度未知

Pad failure

- 粘結強度已知

- 可接受性取決於強度

Pad crater

- 已知pad強度

- 可接受性取決於強度

Bond failure

- 粘結強度已知

- 可接受性取決於強度

- 可能是弱粘合

IMC 失敗

- 粘結強度已知

- 可接受性取決於強度

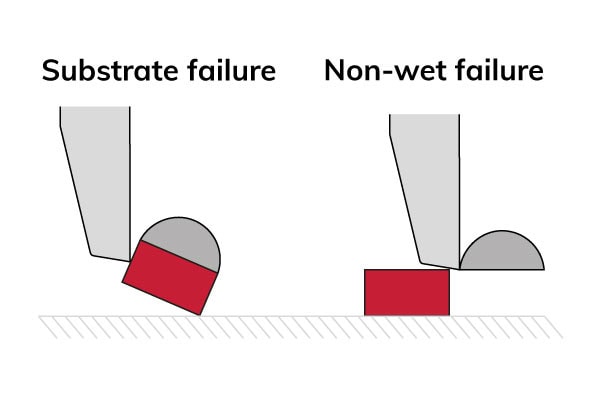

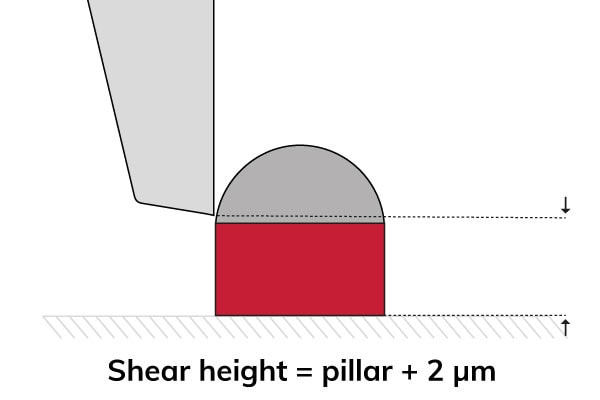

鍚球和銅柱

推力高度設定於銅柱高度以測試與基板粘合強度或設定於鍚球高度以測試粘合。這可能是non-wet故障模式。

推力高度必須大於銅柱才能剪切鍚球。因此,最佳剪切高度是銅柱的高度+ 2 μm。

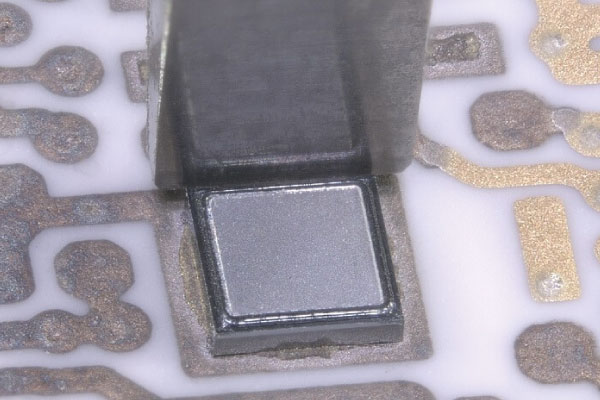

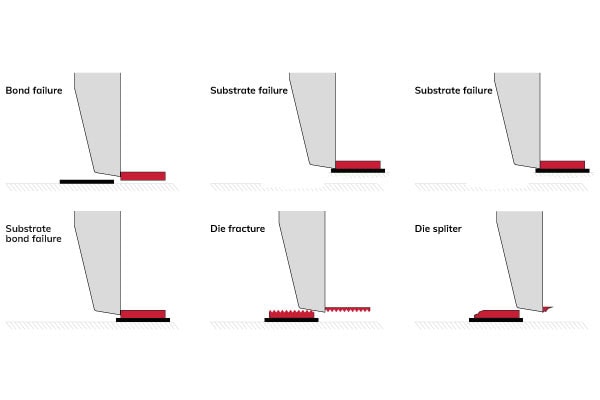

晶片推力

晶片粘合失效

- 粘結強度已知

- 可接受性取決於強度

- 可能是弱粘合

基板失效

- 粘結強度已知

- 可接受性取決於強度

Bond failure

- 粘結強度已知

- 可接受性取決於強度

基板粘接失效

- 粘結強度已知

- 可接受性取決於強度

- 可能是弱粘合

晶片斷裂

- 粘接強度未知

- 模具強度已知

- 可接受性取決於 強度

晶片碎裂

- 粘接強度未知

- 可接受性取決於強度

- 測試不良或可能的最大測試力

Wedge

IMC 失效

- 粘結強度已知

- 可接受性取決於強度

多數殘留失效

- 粘接強度未知

- 粘接強度良好或粘接測試不良

Pad crater

- 已知pad強度

- 可接受性取決於強度

- 可能為打線機問題

Bond failure

- 粘結強度已知

- 可接受性取決於強度

- 可能非常弱的結合

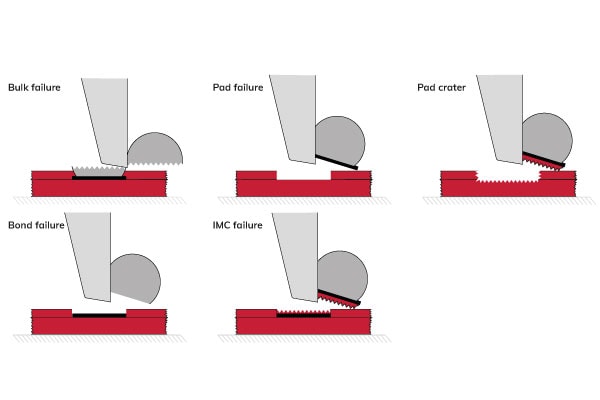

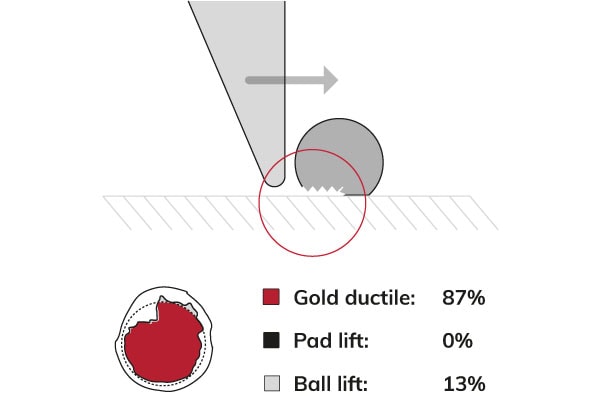

失效模式分析

影像辦識協助執行影像量測或定義所得結果的失效模式. 對於球推力和線拉力, 智慧影像演算法計算殘留鍵結材質在有興趣區域內的百分比, 並依規範定義出失效模式.

有三種方式對結果進行分級

- 人工辦識

- 分級運行

- 自動分級

影像辦識

快速地檢視獲得的影像並指定其失效模式. 也可以量測線或形狀 (矩形, 圓, 橢圓), 或:

- 距離

- 長度

- 圓面積

- 矩形面積

對於更進階的影像辦識, 過濾, 分割, 外形偵測, 您可以使用自動影像辦識系統(AOI). AOI使您可以分析測試結果並量測物件間的特微和角度.

分級運行

一個更具效率且可靠的分級方式是執行分級運行功能. 操作員在一批測試完成後做一次進行分級, 使用顯微鏡或攝像頭. 或可選擇, 自動影像辦識系統.

全自動分級

操作員不需在自動化測試完成後進行評級. 有影像軟體與深度學習, 訓練神經網路為您做影像處理是有可能的. 藉由事先定義失效模式, 影像偵測可執行全自動分級.

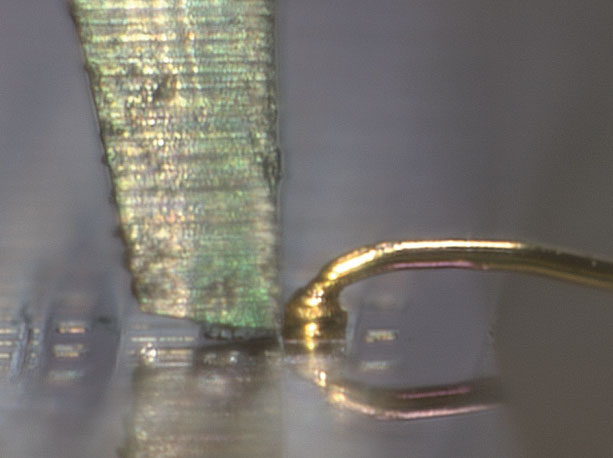

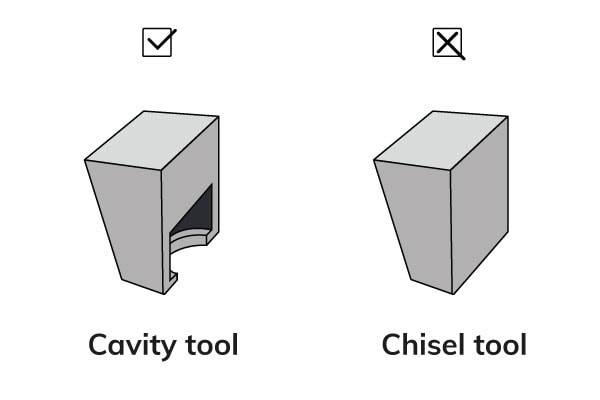

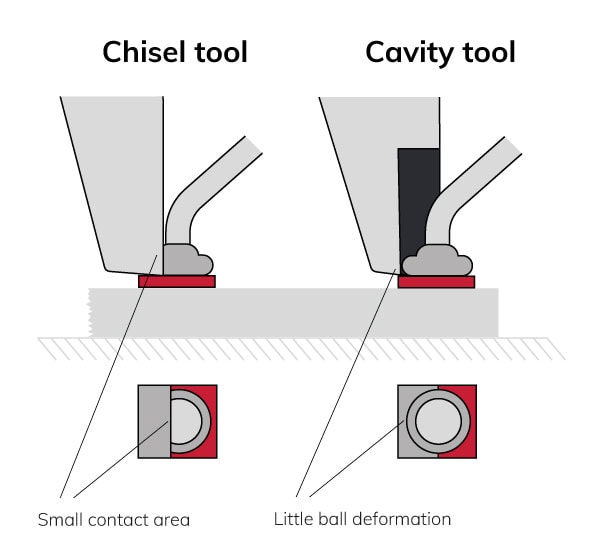

Cavity shear

Cavity shear工具具有半圓柱凹槽,可將球上的剪切載荷分佈在更大的表面積上。這減少了球的變形並增加了測試結果值。 與黃金的剪切強度相比,更多的粘合失效提供了更多關於粘合強度的數據。

嘗試使用帶有半圓柱形凹槽剪切工具增加刀具與球的接觸面積,而不是感興趣的失效模式,從而獲得盡可能高的粘合強度。

傳統的工具由於接觸面積小而引起球變形。Cavity shear工具引起的球變形較小,並可能導致更多感興趣的失效模式。

ultra-fine pitch應用中的抗氧化層通常會限制剪切高度,導致測試結果低,因為該工具只是將頂部從粘接上切下來。Cavity shear透過將測試載荷分佈在球上來最小化這種影響。cavity shear的優點也適用於錫球推力。

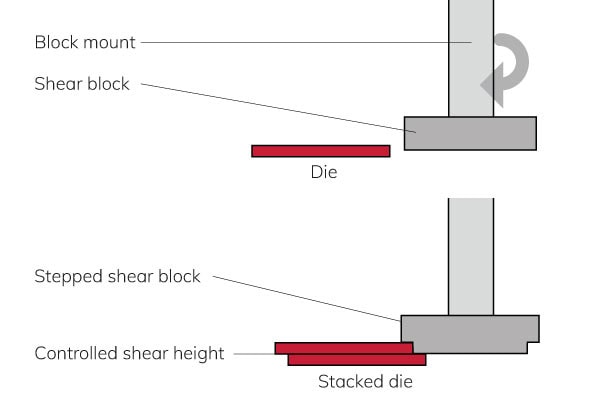

Overhanging die

Overhanginf die測試是測試堆疊產品的完美解決方案。但這需要精確的工具著陸和對齊。此外,Overhanging die會導致剪切高度不一致,因為工具著陸力和剪切向下推力會改變剪切高度。

沒有辦法消除偏轉,但可以將其最小化。2克的可程式設計著陸力減少了著陸時的偏轉,提高了step-back 精度。

Passivation shear

如果推力高度太高, 則不會給出感興趣的破壞模式 或在可能的最高測試力下失效。

如果抗氧化層很厚,可能會導致推力高度高於最佳高度。 這可能導致沒有感興趣的故障模式和較低的測試力。

在Passivation shear試驗中,刀具鋒利,通過向下切割氧化層以達到合適的剪切高度。

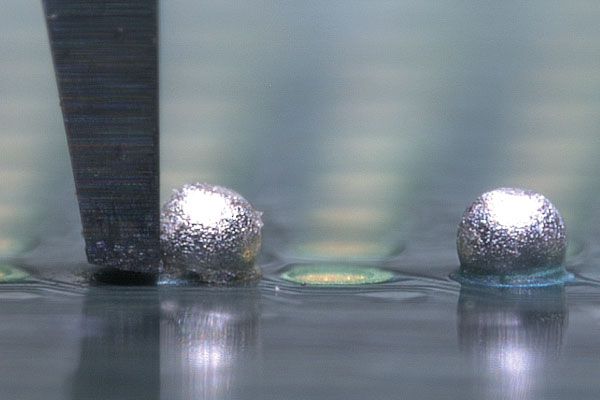

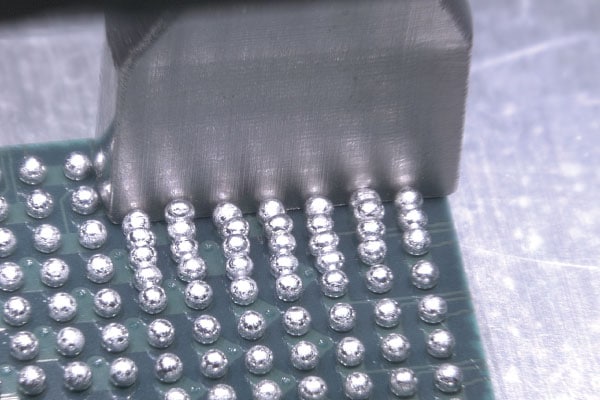

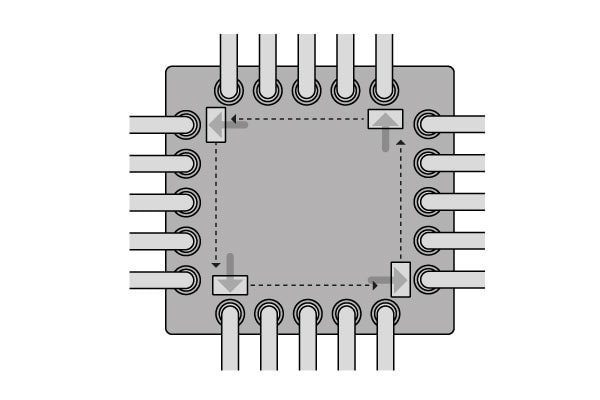

Zone shear

Zone shear 或 Total ball shear (TBS) 在一次操作中測試所有或多排球,產生更多的粘接或pad失效。測量指標是與粘接強度相關的粘接失效次數。與傳統推力不同,它可以一次堆掉所有元件。

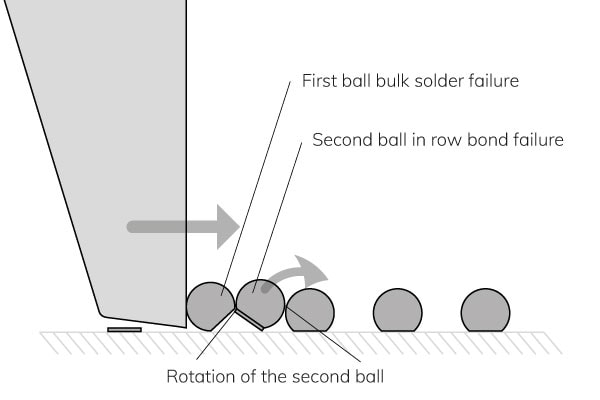

失效機制

下面是故障機制的示例。第二個球的旋轉不是自由的。這需要在接觸點處滑動一些,因為球在接觸點變形。

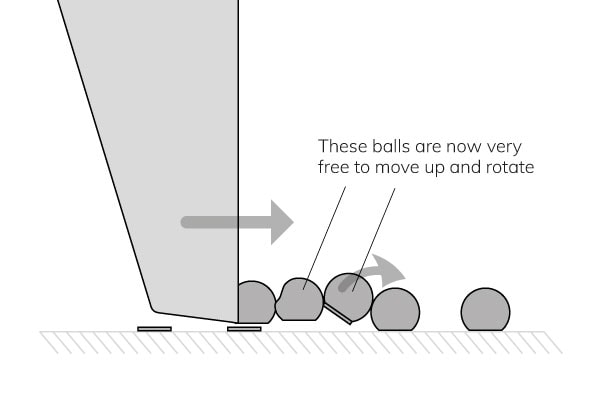

當行中的第二個球發生故障時,其受限的運動會產生多數焊接故障,即使第一個球剪切了它。排中第三個球的運動受到的限制較少,因為它由第二個球載入,而可以輕易移動。

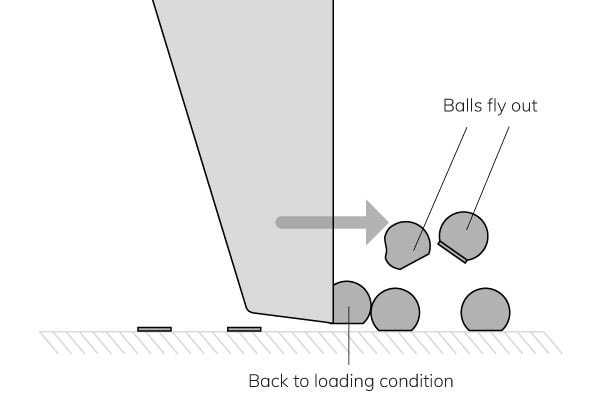

第三排的負載突然釋放導致這些球飛出。因此,在第一行被推掉後,我們又回到了載入狀態。

第一個球也可能在第三個球推掉後飛走,但它確實傾向於粘在推刀上。在這種情況下,會在行中的第四個球處重複迴圈。

請注意,典型重要的推力高度相對於通常由前一個球測試的球並不太重要。因此,估計剪切高度在球高 1% 到 15% 之間是可以接受的。

Thin die/high force

晶片的開發與進步構成尺寸和厚度的變化。最新的晶元封裝設計需要堆疊晶片或矽粘合到矽上,這會導致元件彼此的形狀及其粘合強度發生變化。

三種設計使測試變得困難:

- 降低晶片厚度與晶片粘合面積的比率

- 薄晶片隨晶片和基板翹曲

- 矽直接粘合到矽或其他類似材料上(增加粘合強度)

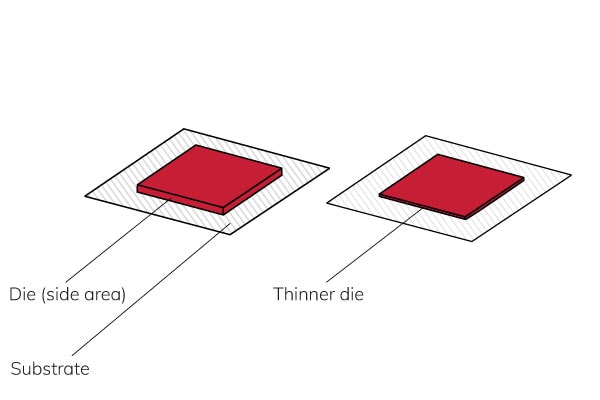

降低晶片厚度與晶片粘合面積的比率

降低晶片厚度與晶片粘合面積的比率與剪切測試有關。 實際問題是隨著晶片變薄,將測試負載區域減少到粘合區域。推刀將測試載荷施加到晶片的側面區域。

當晶片較薄時,施加測試載荷的區域較小。隨著晶片厚度的減小,會出現這一點,推刀和晶片之間的測試應力,比粘結應力更早達到峰值。晶片在粘合失效之前失效,因此不測量粘接強度。

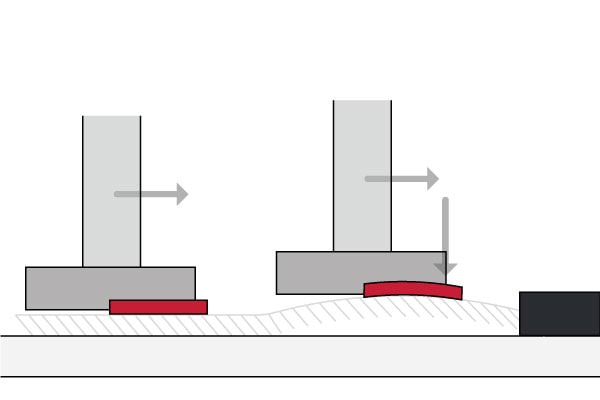

薄晶片隨晶片和基板翹曲

翹曲的晶片和基板會增加晶片上的變形負載 ,從而導致其在粘合失效之前斷裂。

矽直接粘合到矽或其他類似材料上(增加粘合強度)

下圖顯示了矽與矽相適強度粘合。由於粘接的面積遠大於測試載荷的面積,因此晶片將在粘接前的測試載荷施加點失效。因此,通常無法測試這樣的樣品。

故障模式

推力測試應始終努力獲得感興趣的失效模式,這將是某種粘接失效。 要獲得粘接失效感興趣的失效模式,請嘗試獲得盡可能高的力。

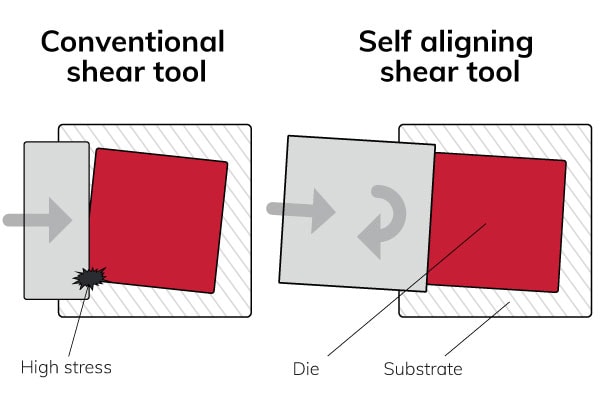

自動對位推力工具

使用自對準工具,可以均勻地對準整個剪切區域。自對準剪切工具可自由旋轉以匹配模具方向。傳統的剪切工具可能會在初始接觸點處產生更高的應力,從而導致晶片提早斷裂。

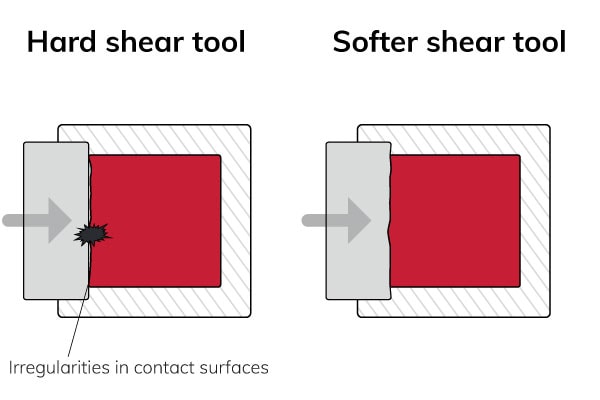

堅硬的推刀會導致接觸點處的應力集中。相對較軟的工具可以均勻地對應整個側面並對準到晶片表面,從而減少應力集中。較軟工具通常持續大約 10 次測試,但這在很大程度上取決於應用。這些部件成本低,易於拆卸和安裝。

重要的是沿晶片邊緣使用全部可用高度。 對於帶圓角的粘接,刀尖必須位於圓角正上方。對於倒裝晶片,工具必須下降到低於晶片底部,以確保完全啮合,但仍高於基板。

可程式設計著陸力

在某些應用中,測試高度參考測試目標本身,而不是放置目標的基板較具有優勢。這是一種「頂部著陸」方法,因為工具落在目標頂部而不是基板上。

頂部著陸需要針對不同的應用不同的力,需要可程式設計的著陸力。

以輕微的著陸力降落在晶片頂部還可以通過將晶片在推刀和治具之間壓平而最大限度地減少翹曲的影響。

也可以使用頂部著陸來測試堆疊的晶片樣品或測試彼此靠近的晶片。

接觸 區域

使用 45° 刀具進一步增加推刀接觸面積。自對準推刀可自由旋轉,以匹配晶片兩側。夾具可以具有垂直於剪切方向的軸承,以使晶片對準推刀。晶片兩側的接觸面積相當於對角線相同的接觸長度。

如果晶片是方形的,則面積增加 2 = 1.414 的倍數,這意味著 增加 41%。

在特定的應用中,可能需要將犧牲塊粘合在晶片頂部。當粘合強度高且晶片較薄時,這種情況最常見。

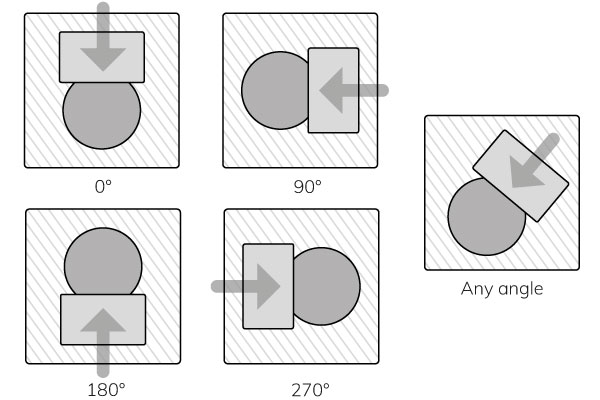

向量推力

向量推力允許對XY平面中的推刀方向進行可程式控制。向量旋轉 360° 並沿所選方向進行推力。角度可程式控制, 在操縱桿控制下可以實現任何角度。在測試晶片上的所有第一個點時,這是有益的。

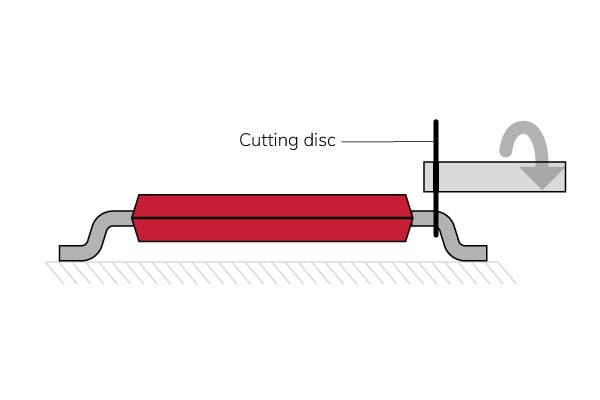

SMT 引腳

測試 SMT 引腳的最佳方法是將主體從引線上切下,然後測試每個引線。

這兩種情況都可測試接合力,而不會影響主體和其他引線。 可以在不切斷身體的情況下進行測試。但是,身體支撐著引腳。

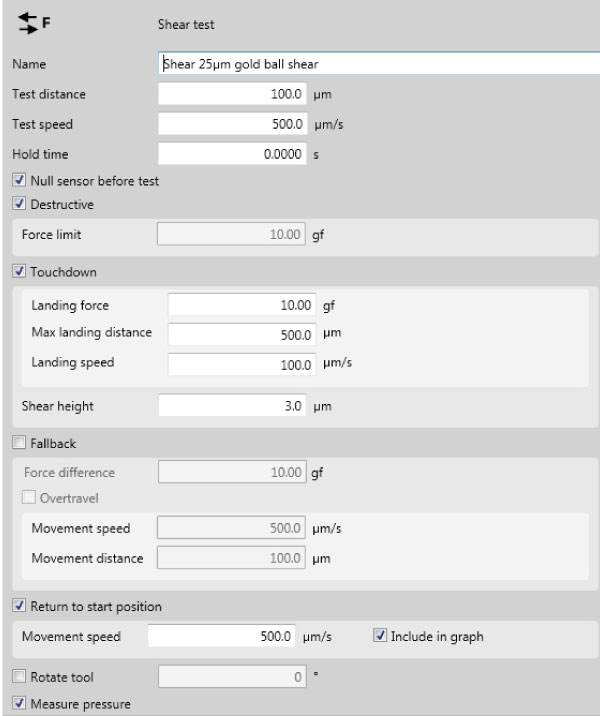

測試方法

測試方法允許對測試變數進行程式設計,基本測試設置包含:

- 測試距離

- 測試速度

- 破壞性或非破壞性測試

還有更多設定,以非凡的方式組合所有設置可以巧妙地解決所有挑戰。

測試設置

保持時間

保持時間與非破壞性測試最相關。設置最大力后,測試儀將保持該力一段時間,然後再移回初使位置。

力限制

系統只會增加力,直到指定的極限,並在不破壞樣品的情況下再移回初使位置。

測試前感測器歸零

在進行每種測試之前,感測器歸零都是可選的,以防止殘餘力對工具的影響或偏移。

退回

定義退回以確定測試結束時,力差是要設置的最相關值。

旋轉工具

可選擇設置向量推力。

記住測試設置

Sigma測試儀自動將測試方法設置存儲在一個位置,以隨時記錄測試方法。在「顯示歷史記錄」裡可輕鬆得知以前的測試方法設置。

Sigma 測試儀

Sigma測試儀是用於焊球測試的最先進的測試儀。 它具有先進的自動化功能和高規格:

聯繫我們,並挑戰我們,定製Sigma測試儀,以解決您的品質控制流程。