如何:进行推力测试

本手册建议要考虑为什么以及如何执行最佳剪切推力测试。 本指南涉及推刀设计、推刀质量、推刀对位以及如何固定样品。 我们分享常见的金球、铜球、锡球、芯片和Wedges的失效模式。 该指南还包括cavity, passivation, zone, vector, and SMT lead推力测试。

本操作指南由 10 个章节组成。您可以使用右侧的目录在各章节之间导览。

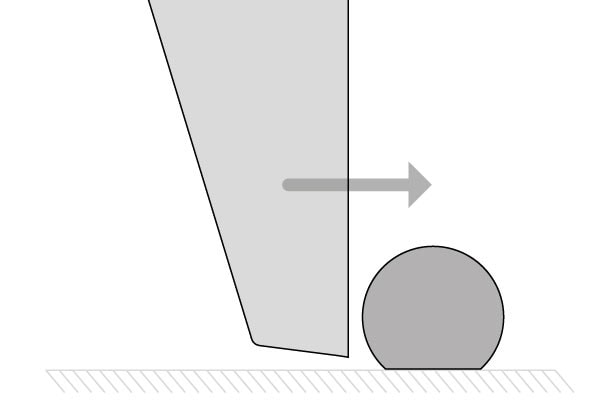

什么是推力测试?

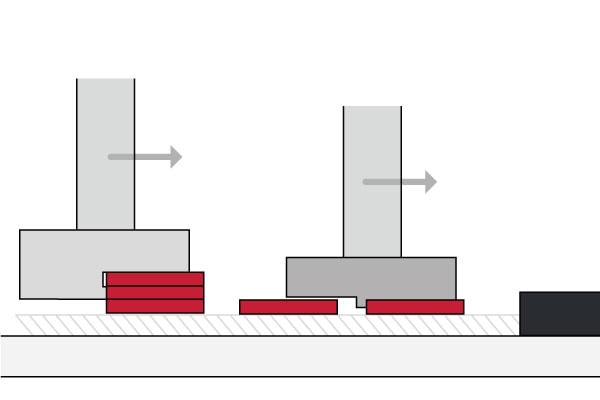

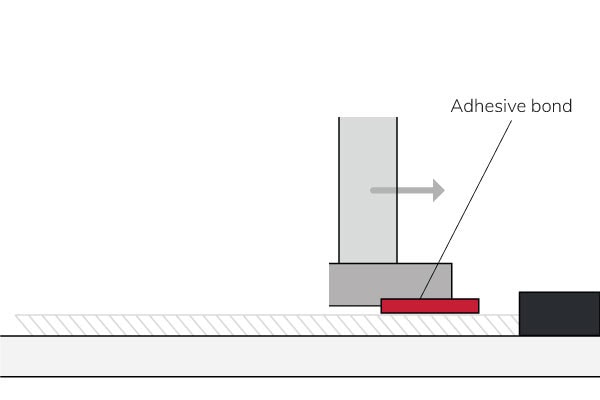

执行推力测试时,Bond tester对样品侧面施加载荷并从其粘合表面剪切。

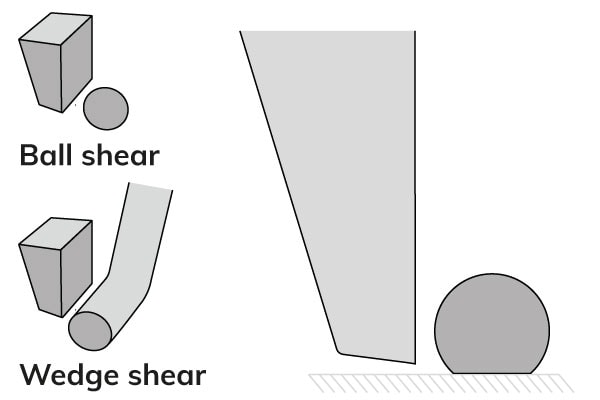

推力测试的类型

推力测试有多种类型,最典型的是:

- 金球或铜球推力

- 锡球 (铜柱) 推力

- 芯片推力

- Wedge shear

这里还有比较特别的推力测试,例如:cavity shear, overhanging die shear, passivation shear, ribbon shear, zone (total ball) shear和SMT gull wing leads.

推力工具设计

一些基本考虑因素适用于所有剪切工具设计应用。

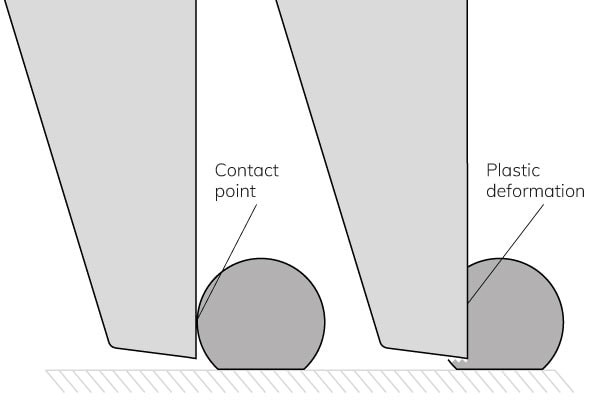

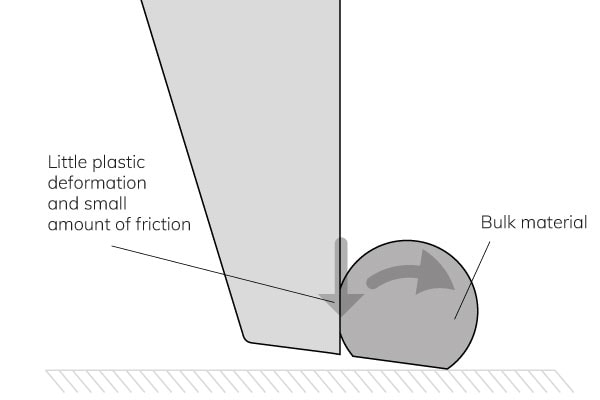

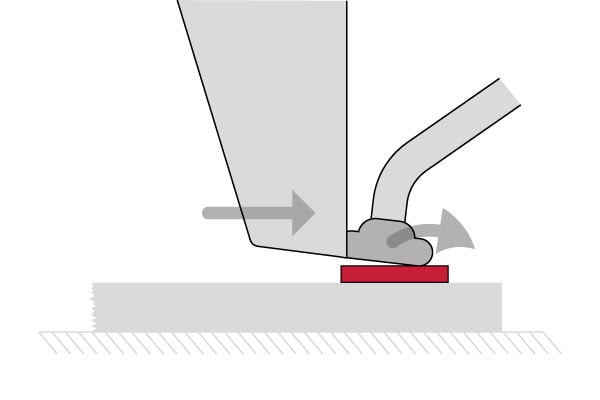

当刀具接触待测物时,将发生初始点或线的接触。随着测试的继续,这会导致接触位置的高局部应力和样品中的塑性变形。 下图是在最大可能测试力下的典型塑性变形。

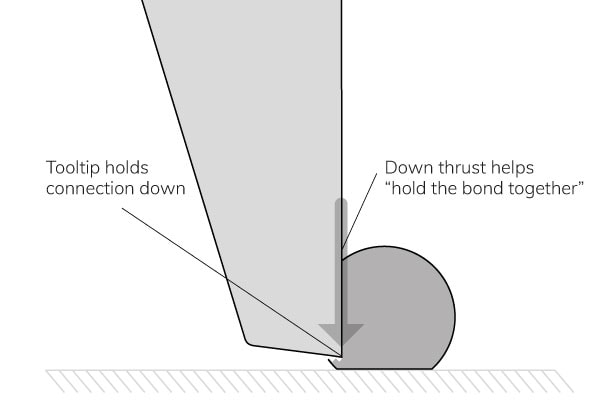

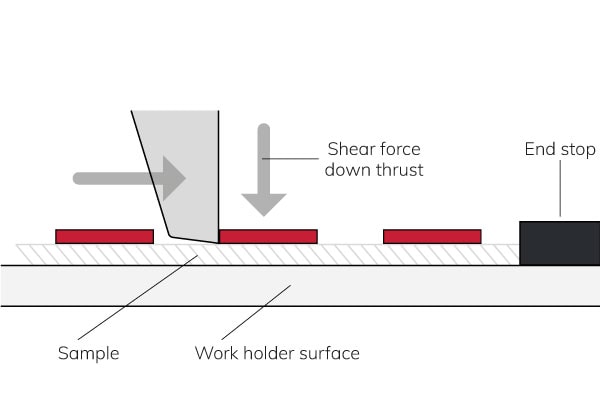

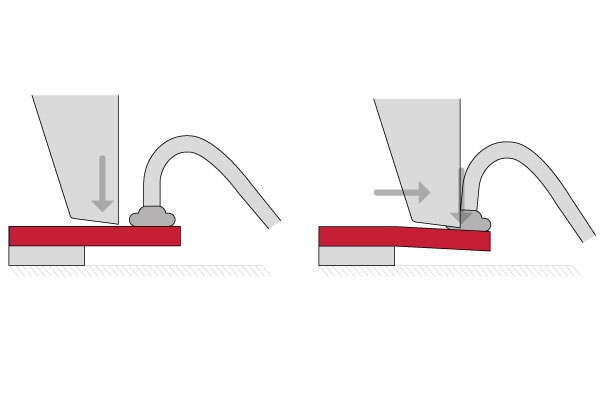

向下推力

为了破坏接着面,球必须能够从粘结中抬起,但推刀在物理上是将其压住。 为了使其更不容易发生粘接失效,塑性变形会产生向下推力而将粘合推到一起,有助于支撑它。 下推力从硬质样品中的0到复合材料高达40%的测试载荷不等。在大多数情况下,它大约是测试负载的 10%。

硬质散装材料

对于硬质材料,没有下推力。 只有刀具和球在接触点处的摩擦才能支撑粘合。 这使得球可以旋转并使粘结失效。在高测试速度下,变形(应变率)更快 。硬质材料硬度随应变率的增加而增加。因此,在高速下,硬质材料更硬,因此会产生更多感兴趣的失效模式。

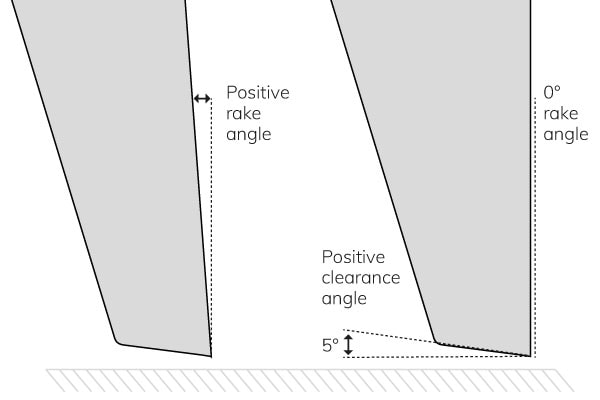

刀具倾角和间隙角

倾角和间隙角是工具表面与待测物接触的基本角度。例如:标准剪切工具应具有 0° 倾角和约 5° 的正间隙角。

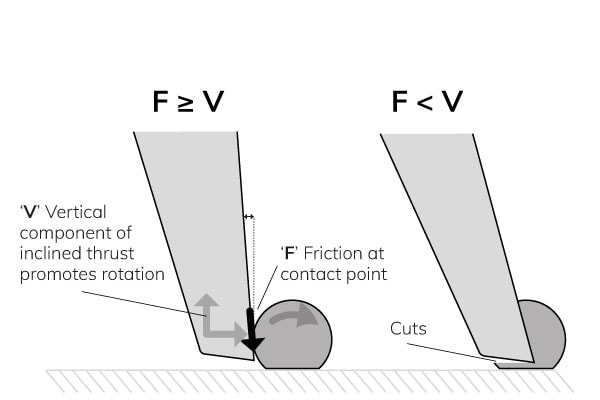

零点角度

零角前角是最佳的。 正前角可能会促进旋转并导致粘接失效。实际上,接触点处的摩擦会抵消垂直提升分量,除非前角陡峭。陡峭的前角像刀一样切割材料,从而降低测试力和材料剪切力。

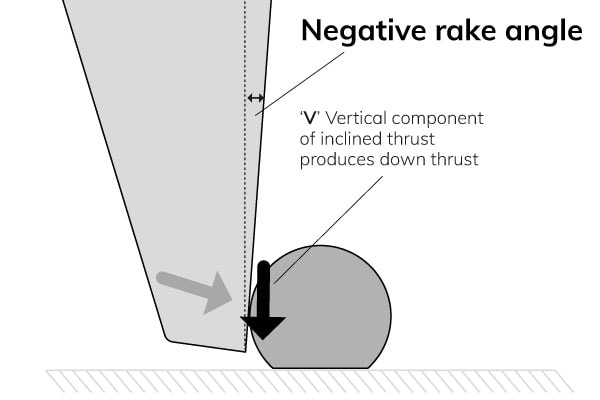

负的前倾角形成向下推的效果,并且没有任何好处。

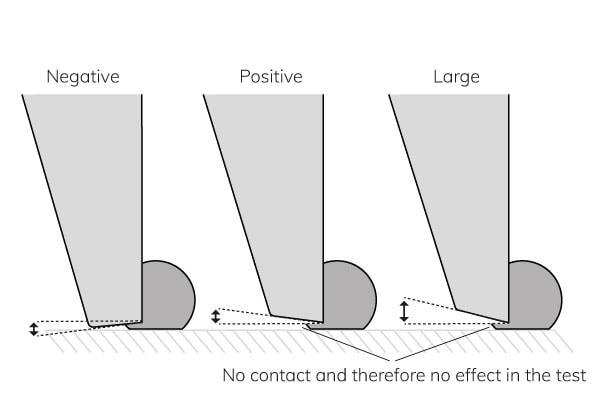

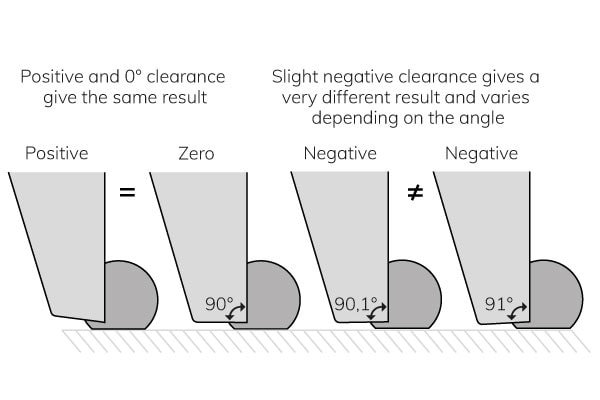

间隙角

负间隙角会产生不良的下推力。负角度也会影响剪切高度,因为刀具的背面会首先接触产品表面。 正的角度则不会产生这些问题。任何正角都具有相同的结果,因为刀具的表面与材料不会产生交互作用。大间隙角的唯一缺点是刀尖磨损更快,刀尖较弱。

切勿具有 0° 间隙角。由于制造公差,它可能会变成负角度,并且测试结果和略微负或正间隙之间的失效模式差异很大。

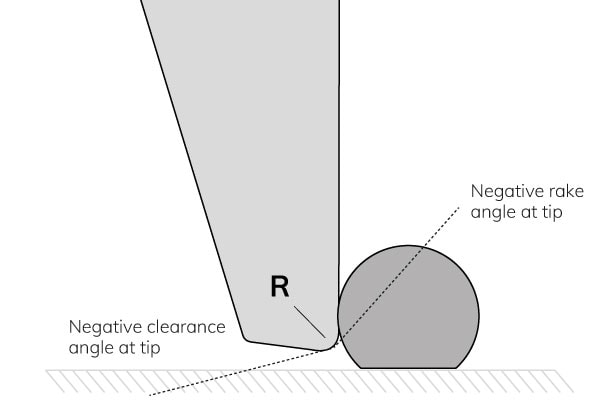

刀尖导角的影响

刀尖导角具有负倾角和间隙的影响。负倾角和负间隙是不可接受的。因此,推刀前端必须是像刀尖一样。

每个刀尖都有一个制造公差,那么刀尖半径是多少?首先,通过使用一系列尖端半径进行测试来找到所需的锐度。不同的半径会产生不同的结果,直到尖端足够锋利,进一步减小其半径至可以忽略不计或没有差异。然后将尖端半径定为小于此量。

| 半径 R | 推力 | 失效比例 |

| 40 微米 | 110克 | 0% |

| 20 微米 | 106克 | 0% |

| 10 微米 | 102克 | 1% |

| 5 微米 | 100克 | 2% |

| 2 微米 | 100克 | 2% |

| 1 微米 | 100克 | 2% |

在此表中,所需的锐度在 10 μm 和 5 μm 之间。这是因为进一步减少锐度也未有改变。

通过良好的研磨过程很容易制作锋利的尖端。良好的研磨工艺产生的锋利刀尖将几乎适合任何应用。

刀具材料

推刀适用于许多不同的应用以及软或硬样品。各种标准剪切测试工具可用于许多不同的应用。除了标准工具外,还可以开发定制解决方案以满足所有测试要求。

材料

推刀由硬化工具钢或碳化钨制成。

- 硬化工具钢坚硬而坚韧,通常是高力应用的理想选择。

- 碳化钨极硬且耐磨,但很脆,对于小几何形状可以有一个非常锋利的尖端。

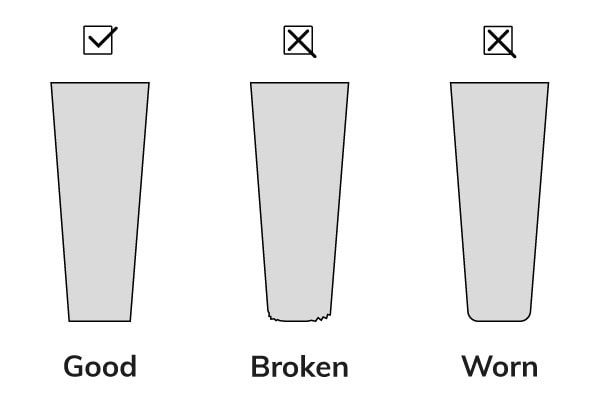

刀具品质

工具质量差通常是由于损坏造成的,不太可能正常工作。最常见的损坏原因是在更换测试样品时被样品或治具撞击。请勿使用边缘损坏或磨损的工具,因为这会影响测量结果。

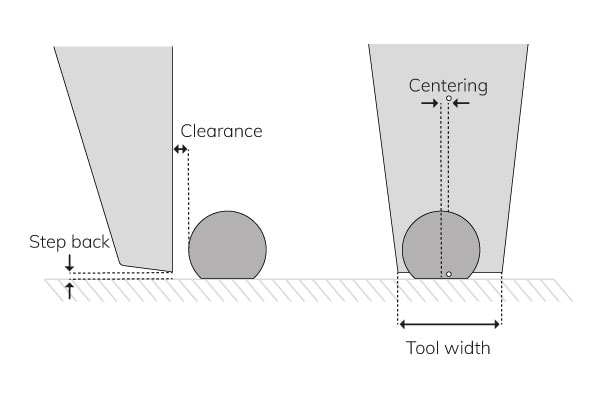

工具对位

有 4 个对位要件:

- 刀具宽度; 机器设置的一部分

- 置中; 由操作员设置

- 间隙; 由操作员设置

- 推力高度; 由操作员程序设计 ,但由机器设置

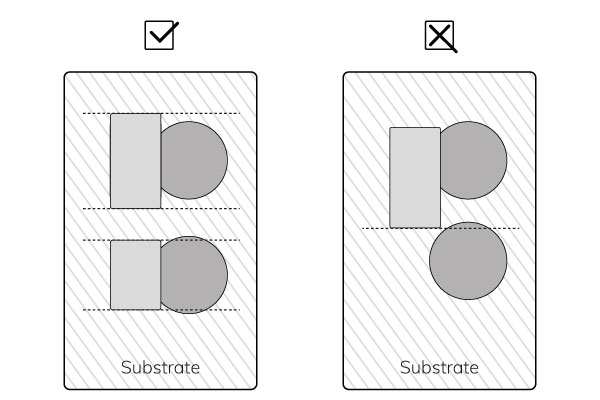

刀具宽度和居中

最小刀具宽度与样品变形相同,但需要完美对齐。因此,最好使用比目标稍宽的工具。

产品间距也会影响最佳刀具宽度。在大间距的情况下,可以使用稍宽的工具。 确保推刀不会踫到邻近样品。

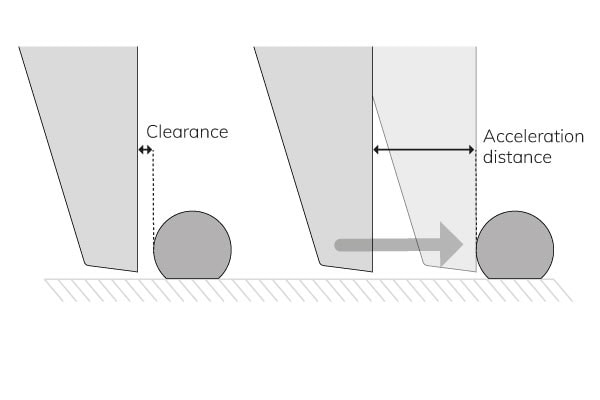

间隙

间隙通常很小,其精确数量并不重要。但是,在高速测试时至关重要,并且需要较大的加速度距离才能达到测试速度。

Sigma bond tester 可以在几μm内加速到5mm/s,但请考虑高于此测试速度的间隙对齐。

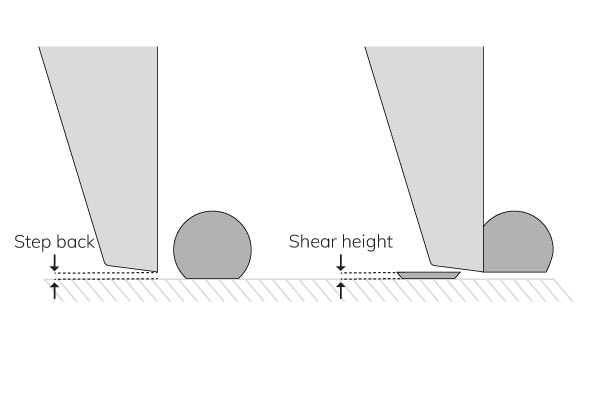

推力高度

推力高度即剪切高度。

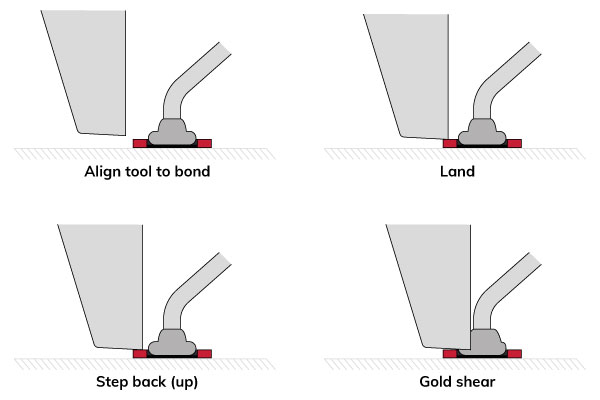

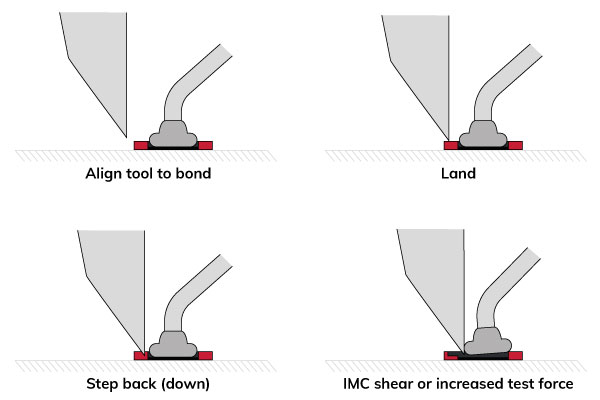

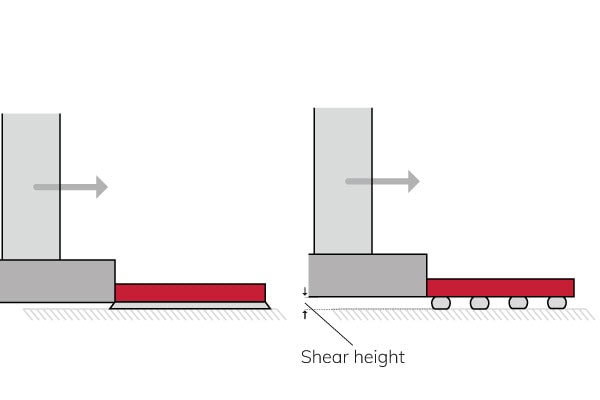

剪切高度

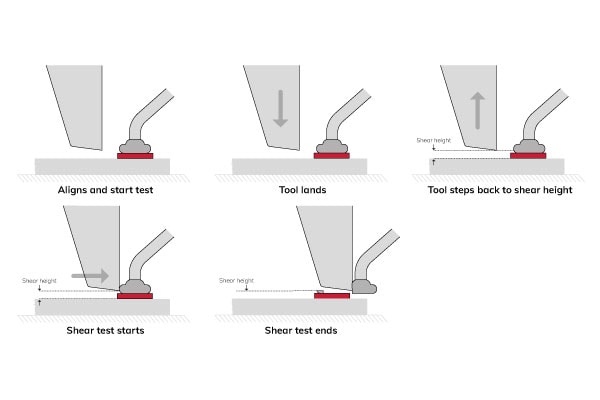

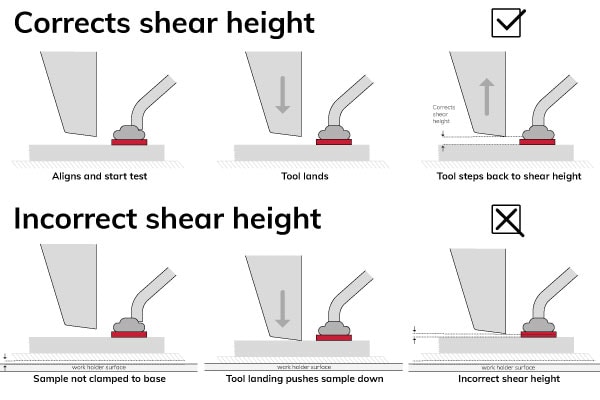

透过程序可以轻松设置剪切高度:

- 操作员对齐并开始测试。

- 推刀落至产品表面。有些机器具有可预设的着陆力。

- 刀具将返回到程序预设的剪切高度,开始剪切试验。

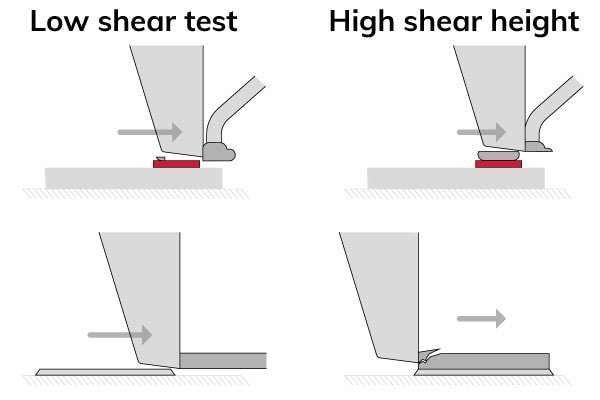

最佳剪切高度是产生最多感兴趣的破坏模式和最高试验力的高度。最低的剪切高度通常会产生更多的相关破坏模式和最高的力。高剪切高度通常没有感兴趣的破坏模式和低试验力。

建议是高剪切高度导致折弯样品,造成更多的粘结失效。

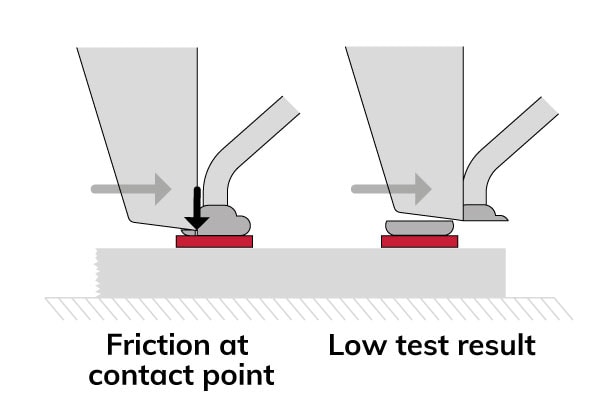

通常,接触面的摩擦会阻止球旋转,或者球与较低的测试结果共享,而不是可能的最高测试力。

固定样品

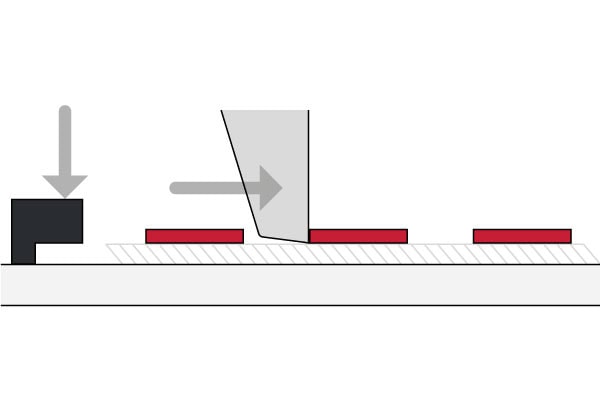

推力高度

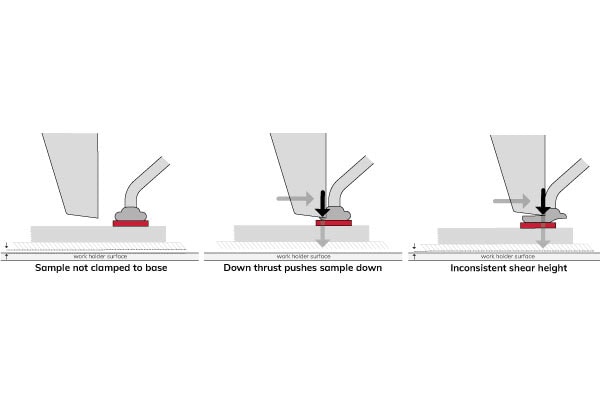

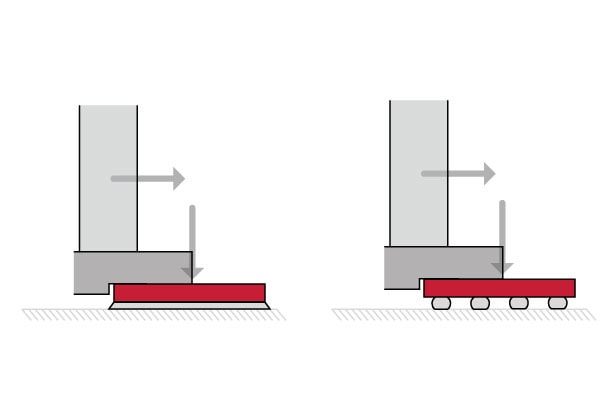

对于大多数剪切测试,将样品牢固地夹紧到治具的刚性表面上非常重要。如果样品没有正确夹紧到治具上,着陆会将样品向下推,从而产生不正确的剪切高度。

样品夹紧不良会导致剪切高度不一致。剪切试验从样品漂浮在治具上方开始。在测试过程中,向下推力将样品向下推。这会导致剪切高度不一致。

固定样品

固定样品的主要方法有5种:

- 前缘

- 中央

- 后缘

- 侧夹

- 真空

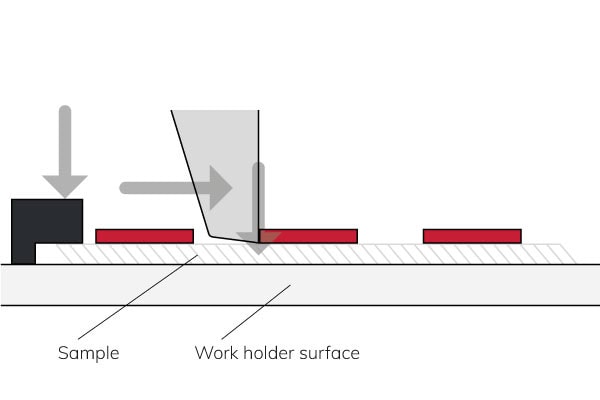

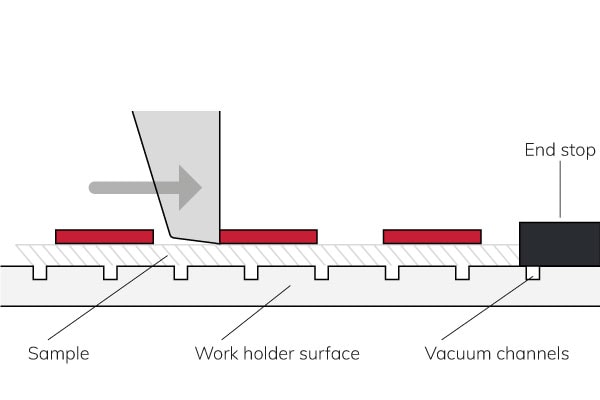

前沿

前缘是固定样品的最简单方法,因为向下推力使样品向下,并且由于末端停止,样品无法移动。治具非常灵活,一个治具可以对应各种样品类型和尺寸

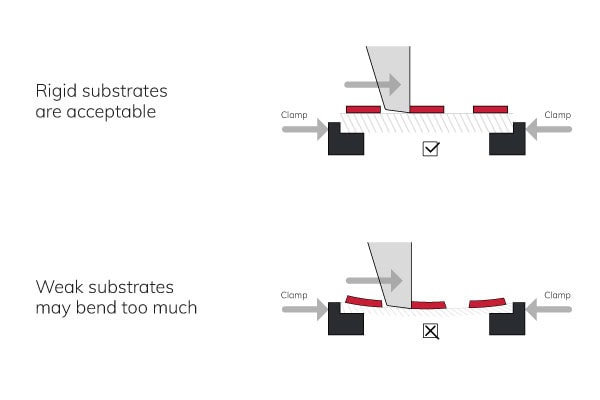

但是, 推刀和治具前缘之间的压应力会导致样品弯曲。

中央

固定样品中心通常具有最大的缺点。它限制了操作,并且推刀无法移至中心。此外,样品可能会弯曲,或者样品可能会滑落。

后缘

用后缘固定样品有很多优点,例如:

- 样品不会弯曲

- 向下的推力使样品与治具保持良好接触

但是,样品可能会从夹具中滑出。另一个缺点是后缘将最大剪切力限制在夹紧防滑阻力上。

侧夹

侧夹非常灵活。 一组侧夹(虎钳结构)可以适用许多不同的样品大小和类型。

它的缺点是没有任何东西在垂直轴上支撑样品,从而控制剪切高度。

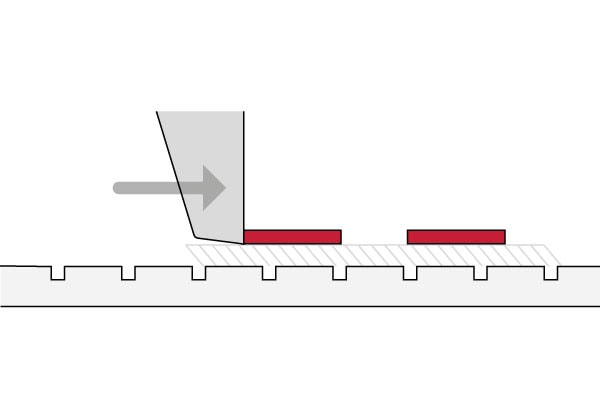

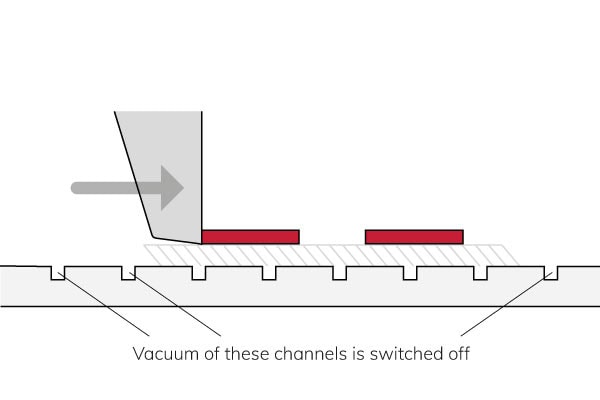

真空

用真空固定样品是灵活的,并且可以很好地保持样品。样品周围的真空通道中没有真空。 但是,样品可能会滑落。

缺点是真空防滑性限制了最大剪切力。

样品固定组合

也可以结合这些方式来夹持样品,以增加夹持力,并从多种夹持方法中受益。一个常见的例子是前缘挡住和真空。

失效模式

此章节列出几种应用常见的失效模式

- 金球和铜球推力

- 锡球或凸块推力

- 芯片推力

- Wedge推力

这些失效模式使用基本推力试验,其中主要试验变量是推力高度和推力速度。

感兴趣的失效模式是打线与pad或芯片之间合金层中的粘合失效。粘合质量问题是由于不正确的粘合工艺、材料质量或粘合老化造成。

也可以从我们的评级库下载结果代码。

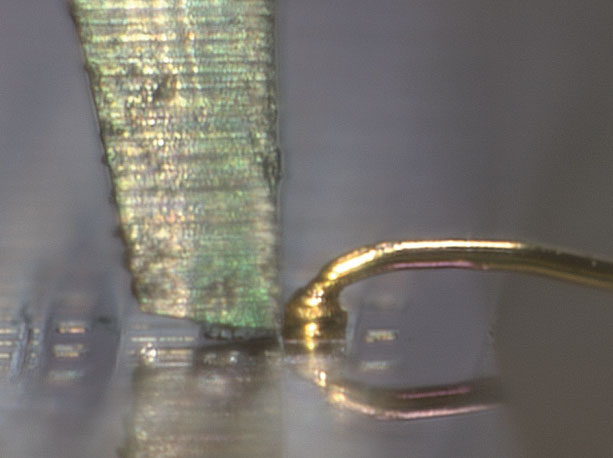

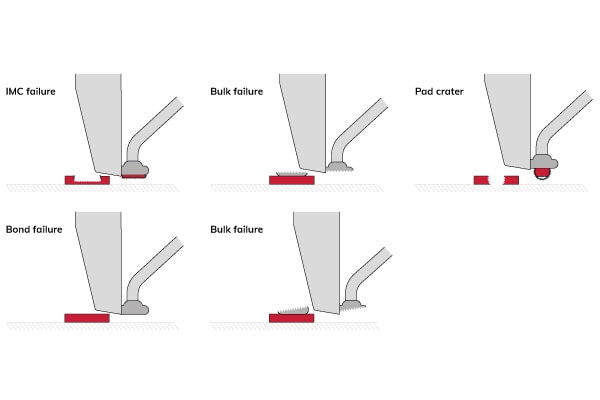

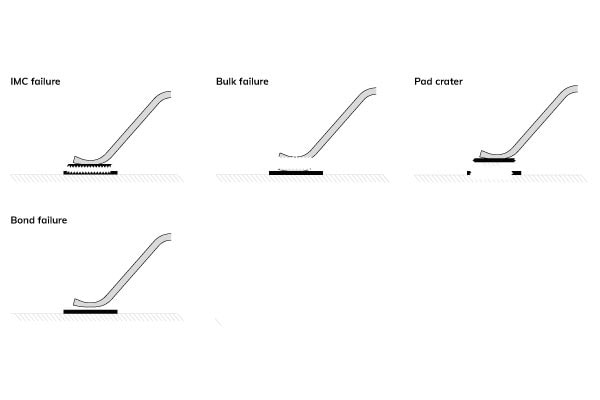

金和铜球

IMC 失效

- 粘结强度已知

- 可接受性取决于强度

多数残留失效

- 粘接强度未知

- 可接受性取决于强度

- 粘接强度良好或粘接测试不良

Pad crater

- 已知pad强度

- 可接受性取决于强度

- 可能为打线机问题

Bond failure

- 粘结强度已知

- 可接受性取决于强度

- 可能非常弱的粘合

剪切高度不一致的多数残留失效

- 粘接强度未知

- 测试不良、样品夹紧不良或bond tester问题

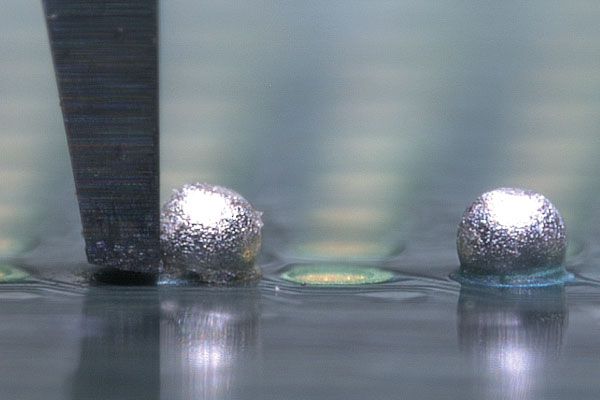

锡球或锡块

多数残留失效

- 粘接强度未知

Pad failure

- 粘结强度已知

- 可接受性取决于强度

Pad crater

- 已知pad强度

- 可接受性取决于强度

Bond failure

- 粘结强度已知

- 可接受性取决于强度

- 可能是弱粘合

IMC 失败

- 粘结强度已知

- 可接受性取决于强度

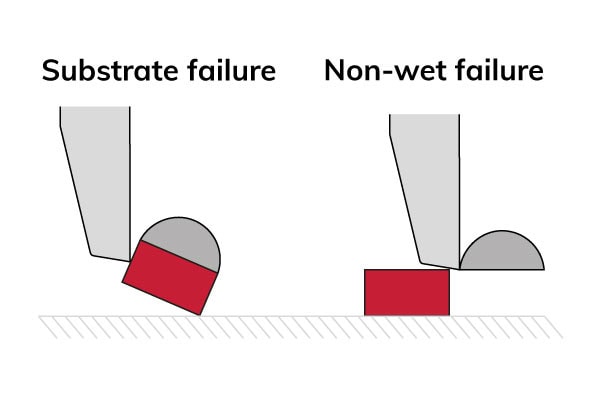

锡球和铜柱

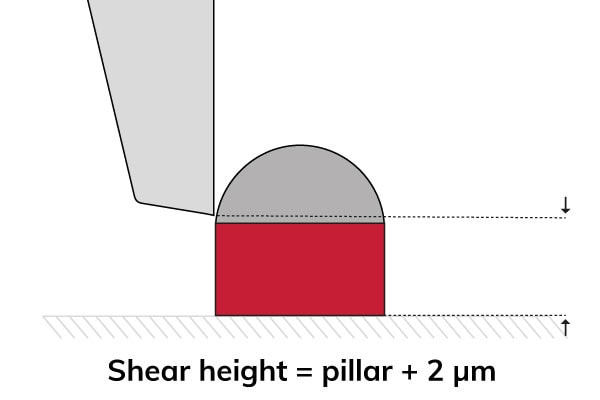

推力高度设定于铜柱高度以测试与基板粘合强度或设定于锡球高度以测试粘合。这可能是non-wet故障模式。

推力高度必须大于铜柱才能剪切锡球。因此,最佳剪切高度是铜柱的高度+ 2 μm。

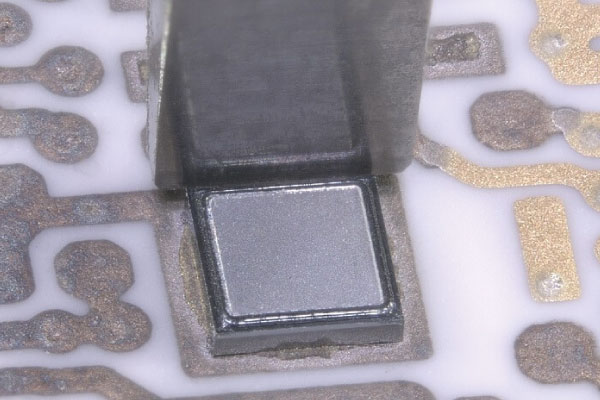

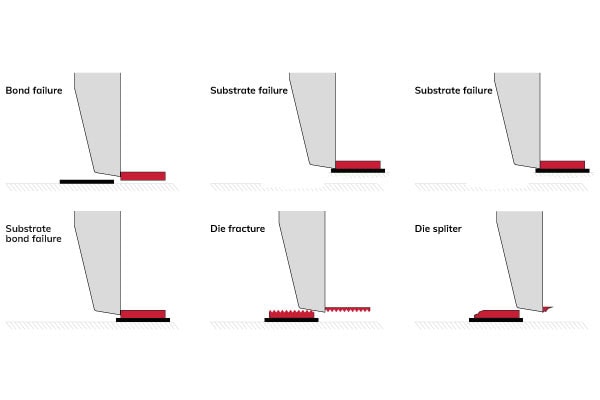

芯片推力

芯片粘合失效

- 粘结强度已知

- 可接受性取决于强度

- 可能是弱粘合

基板失效

- 粘结强度已知

- 可接受性取决于强度

Bond failure

- 粘结强度已知

- 可接受性取决于强度

基板粘接失效

- 粘结强度已知

- 可接受性取决于强度

- 可能是弱粘合

芯片断裂

- 粘接强度未知

- 模具强度已知

- 可接受性取决于 强度

芯片碎裂

- 粘接强度未知

- 可接受性取决于强度

- 测试不良或可能的最大测试力

Wedge

IMC 失效

- 粘结强度已知

- 可接受性取决于强度

多数残留失效

- 粘接强度未知

- 粘接强度良好或粘接测试不良

Pad crater

- 已知pad强度

- 可接受性取决于强度

- 可能为打线机问题

Bond failure

- 粘结强度已知

- 可接受性取决于强度

- 可能非常弱的结合

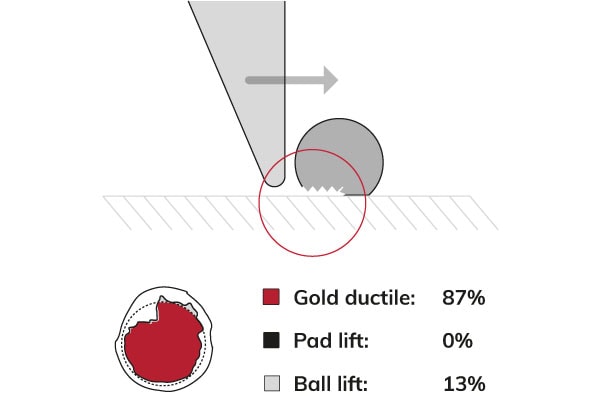

失效模式分析

影像办识协助执行影像量测或定义所得结果的失效模式. 对于球推力和线拉力, 智慧影像演算法计算残留键结材质在有兴趣区域内的百分比, 并依规范定义出失效模式.

有三种方式对结果进行分级

- 人工办识

- 分级运行

- 自动分级

影像办识

快速地检视获得的影像并指定其失效模式. 也可以量测线或形状 (矩形, 圆, 椭圆), 或:

- 距离

- 长度

- 圆面积

- 矩形面积

对于更进阶的影像办识, 过滤, 分割, 外形侦测, 您可以使用自动影像办识系统(AOI). AOI使您可以分析测试结果并量测物件间的特微和角度.

分级运行

一个更具效率且可靠的分级方式是执行分级运行功能. 操作员在一批测试完成后做一次进行分级, 使用显微镜或摄像头. 或可选择, 自动影像办识系统.

全自动分级

操作员不需在自动化测试完成后进行评级. 有影像软体与深度学习, 训练神经网路为您做影像处理是有可能的. 借由事先定义失效模式, 影像侦测可执行全自动分级.

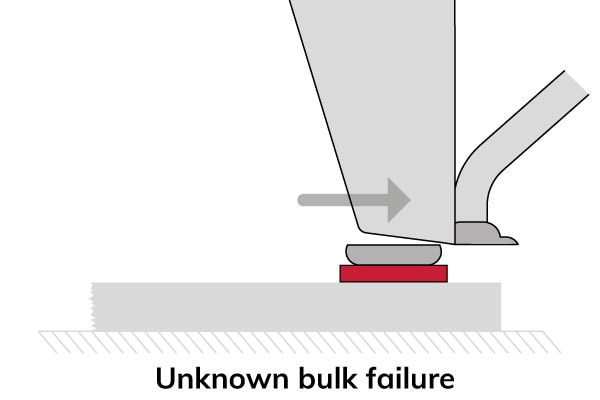

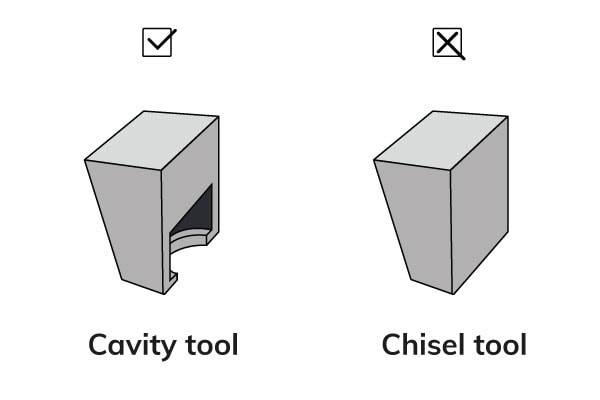

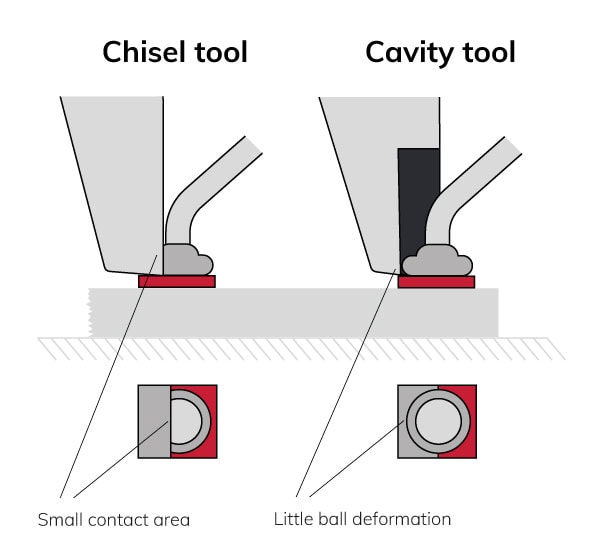

Cavity shear

Cavity shear工具具有半圆柱凹槽,可将球上的剪切载荷分布在更大的表面积上。这减少了球的变形并增加了测试结果值。 与黄金的剪切强度相比,更多的粘合失效提供了更多关于粘合强度的数据。

尝试使用带有半圆柱形凹槽剪切工具增加刀具与球的接触面积,而不是感兴趣的失效模式,从而获得尽可能高的粘合强度。

传统的工具由于接触面积小而引起球变形。Cavity shear工具引起的球变形较小,并可能导致更多感兴趣的失效模式。

ultra-fine pitch应用中的抗氧化层通常会限制剪切高度,导致测试结果低,因为该工具只是将顶部从粘接上切下来。Cavity shear透过将测试载荷分布在球上来最小化这种影响。cavity shear的优点也适用于锡球推力。

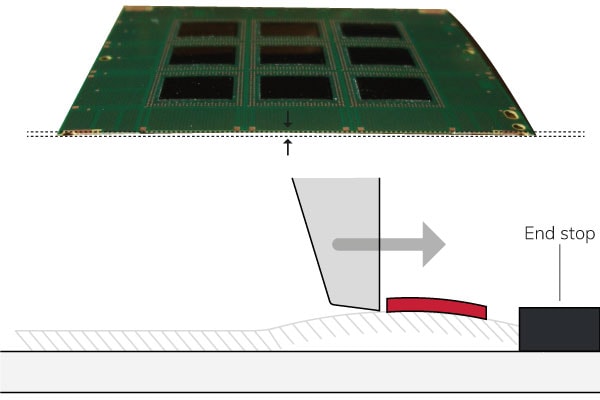

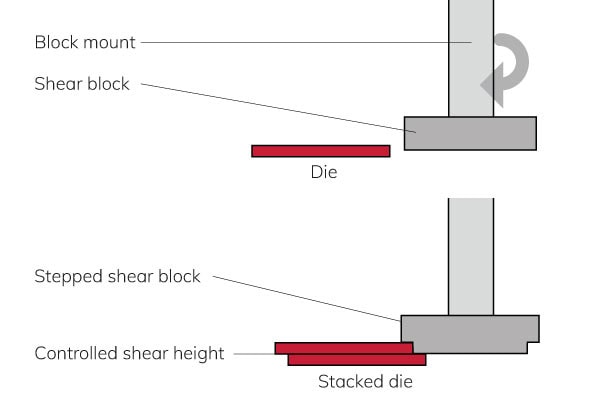

Overhanging die

Overhanging die测试是测试堆栈产品的完美解决方案。但这需要精确的工具着陆和对齐。此外,Overhanging die会导致剪切高度不一致,因为工具着陆力和剪切向下推力会改变剪切高度。

没有办法消除偏转,但可以将其最小化。2克的可程序设计着陆力减少了着陆时的偏转,提高了step-back 精度。

Passivation shear

如果推力高度太高, 则不会给出感兴趣的破坏模式 或在可能的最高测试力下失效。

如果抗氧化层很厚,可能会导致推力高度高于最佳高度。 这可能导致没有感兴趣的故障模式和较低的测试力。

在Passivation shear试验中,刀具锋利,通过向下切割氧化层以达到合适的剪切高度。

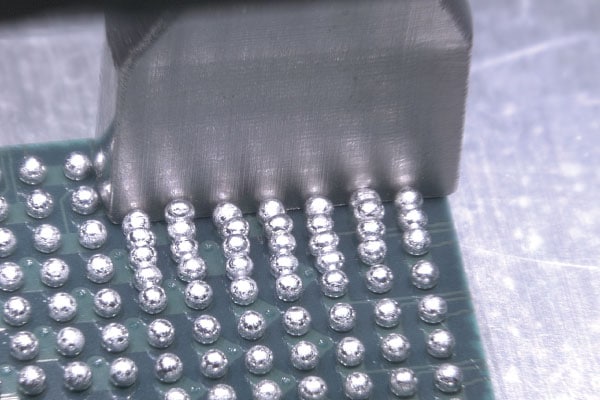

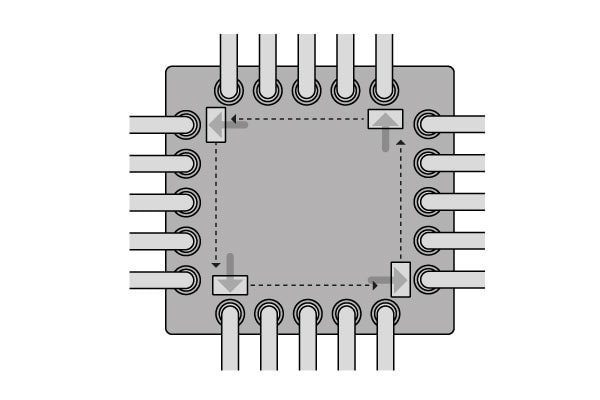

Zone shear

Zone shear 或 Total ball shear (TBS) 在一次操作中测试所有或多排球,产生更多的粘接或pad失效。测量指标是与粘接强度相关的粘接失效次数。与传统推力不同,它可以一次推掉所有组件。

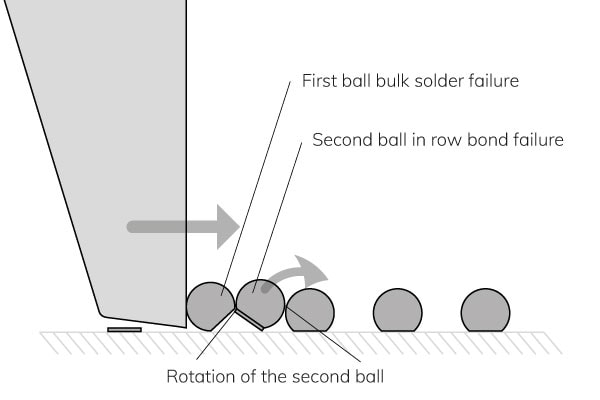

失效机制

下面是故障机制的示例。第二个球的旋转不是自由的。这需要在接触点处滑动一些,因为球在接触点变形。

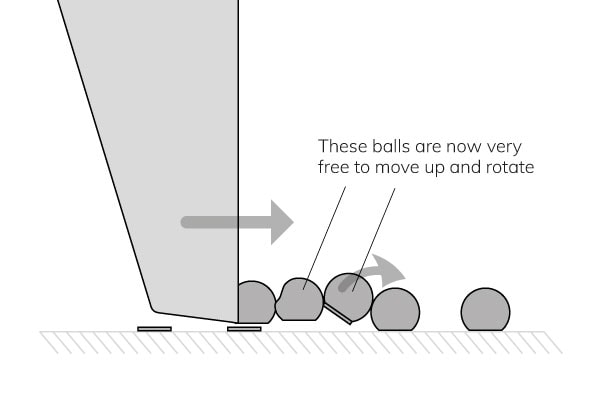

当行中的第二个球发生故障时,其受限的运动会产生多数焊接故障,即使第一个球剪切了它。排中第三个球的运动受到的限制较少,因为它由第二个球加载,而可以轻易移动。

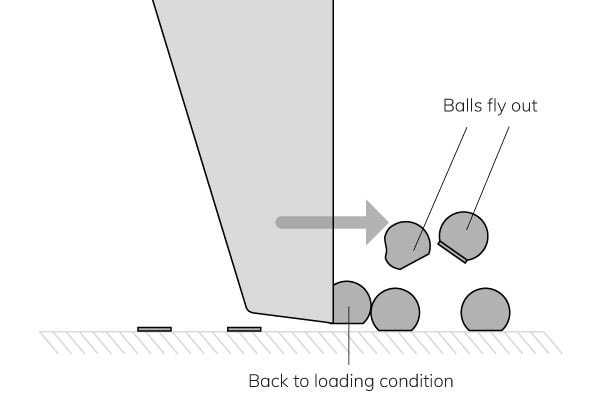

第三排的负载突然释放导致这些球飞出。因此,在第一行被推掉后,我们又回到了加载状态。

第一个球也可能在第三个球推掉后飞走,但它确实倾向于粘在推刀上。在这种情况下,会在行中的第四个球处重复循环。

请注意,典型重要的推力高度相对于通常由前一个球测试的球并不太重要。因此,估计剪切高度在球高 1% 到 15% 之间是可以接受的。

Thin die/high force

芯片的开发与进步构成尺寸和厚度的变化。最新的晶元封装设计需要推栈芯片或硅粘合到硅上,这会导致组件彼此的形状及其粘合强度发生变化。

三种设计使测试变得困难:

- 降低芯片厚度与芯片粘合面积的比率

- 薄芯片随芯片和基板翘曲

- 硅直接粘合到硅或其他类似材料上(增加粘合强度)

strength)

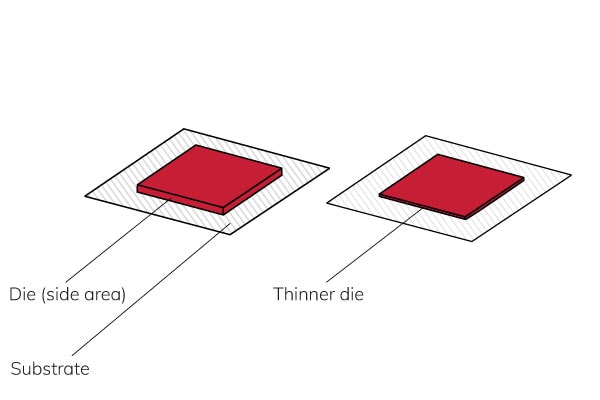

降低芯片厚度与芯片粘合面积的比率

降低芯片厚度与芯片粘合面积的比率与剪切测试有关。 实际问题是随着芯片变薄,将测试负载区域减少到粘合区域。推刀将测试载荷施加到芯片的侧面区域。

当芯片较薄时,施加测试载荷的区域较小。随着芯片厚度的减小,会出现这一点,推刀和芯片之间的测试应力,比粘结应力更早达到峰值。芯片在粘合失效之前失效,因此不测量粘接强度。

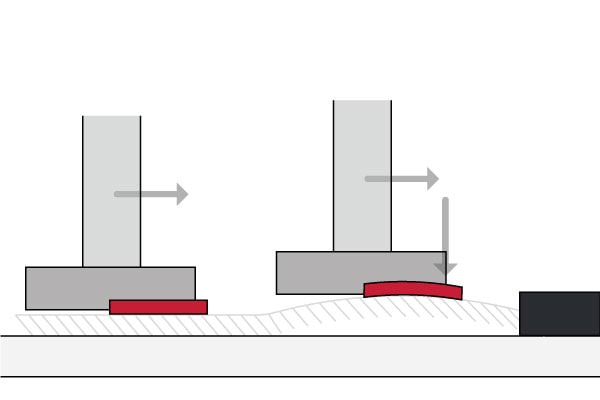

薄芯片随芯片和基板翘曲

翘曲的芯片和基板会增加芯片上的变形负载 ,从而导致其在粘合失效之前断裂。

硅直接粘合到硅或其他类似材料上(增加粘合强度)

下图显示了硅与硅相适强度粘合。由于粘接的面积远大于测试载荷的面积,因此芯片将在粘接前的测试载荷施加点失效。因此,通常无法测试这样的样品。

故障模式

推力测试应始终努力获得感兴趣的失效模式,这将是某种粘接失效。 要获得粘接失效感兴趣的失效模式,请尝试获得尽可能高的力。

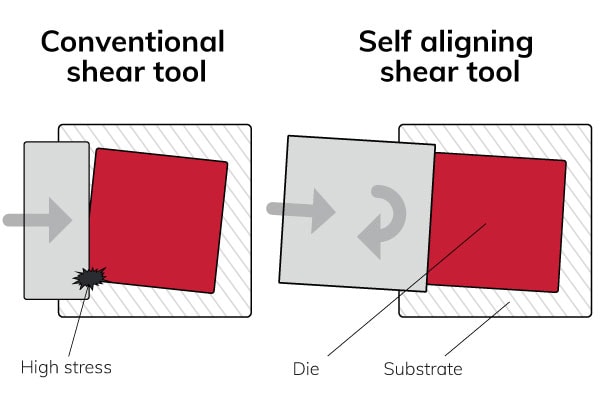

自动对位推力工具

使用自对准工具,可以均匀地对准整个剪切区域。自对准剪切工具可自由旋转以匹配模具方向。传统的剪切工具可能会在初始接触点处产生更高的应力,从而导致芯片提早断裂。

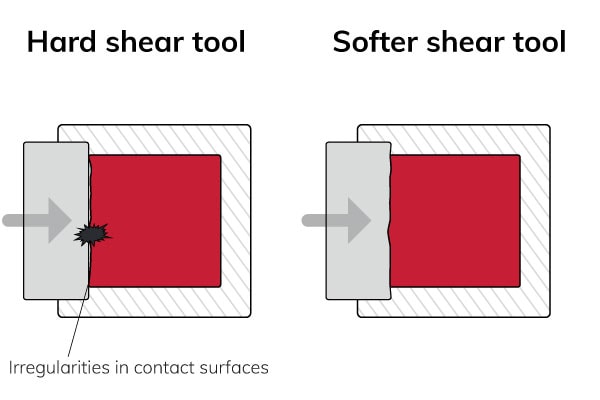

坚硬的推刀会导致接触点处的应力集中。相对较软的工具可以均匀地对应整个侧面并对准到芯片表面,从而减少应力集中。较软工具通常持续大约 10 次测试,但这在很大程度上取决于应用。这些部件成本低,易于拆卸和安装。

重要的是沿芯片边缘使用全部可用高度。 对于带圆角的粘接,刀尖必须位于圆角正上方。对于倒装芯片,工具必须下降到低于芯片底部,以确保完全啮合,但仍高于基板。

可程序设计着陆力

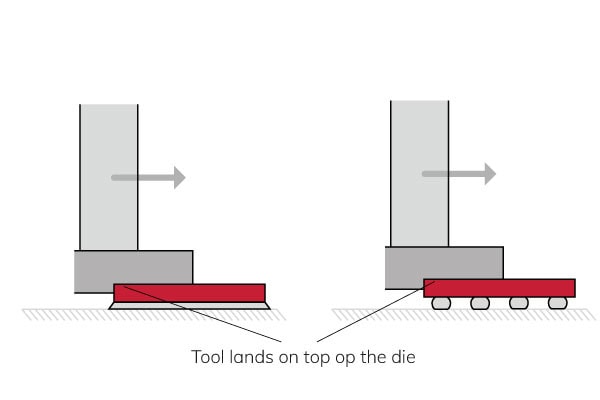

在某些应用中,测试高度参考测试目标本身,而不是放置目标的基板较具有优势。这是一种「顶部着陆」方法,因为工具落在目标顶部而不是基板上。

顶部着陆需要针对不同的应用不同的力,需要可程序设计的着陆力。

以轻微的着陆力降落在芯片顶部还可以通过将芯片在推刀和治具之间压平而最大限度地减少翘曲的影响。

也可以使用顶部着陆来测试堆栈的芯片样品或测试彼此靠近的芯片。

接触 区域

使用 45° 刀具进一步增加推刀接触面积。自对准推刀可自由旋转,以匹配芯片两侧。夹具可以具有垂直于剪切方向的轴承,以使芯片对准推刀。芯片两侧的接触面积相当于对角线相同的接触长度。

如果芯片是方形的,则面积增加 2 = 1.414 的倍数,这意味着 增加 41%。

在特定的应用中,可能需要将牺牲块粘合在芯片顶部。当粘合强度高且芯片较薄时,这种情况最常见。

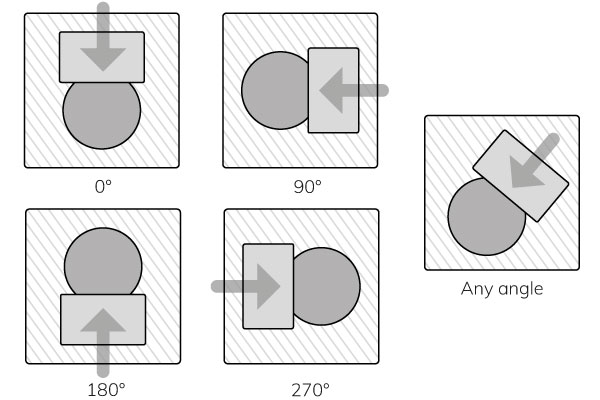

向量推力

向量推力允许对XY平面中的推刀方向进行可程控。向量旋转 360° 并沿所选方向进行推力。角度可程控, 在操纵杆控制下可以实现任何角度。在测试芯片上的所有第一个点时,这是有益的。

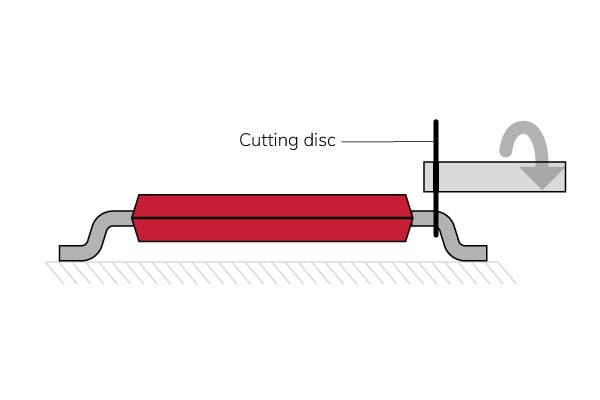

SMT 引脚

测试 SMT 引脚的最佳方法是将主体从引线上切下,然后测试每个引线。

这两种情况都可测试接合力,而不会影响主体和其他引线。 可以在不切断身体的情况下进行测试。但是,身体支撑着引脚。

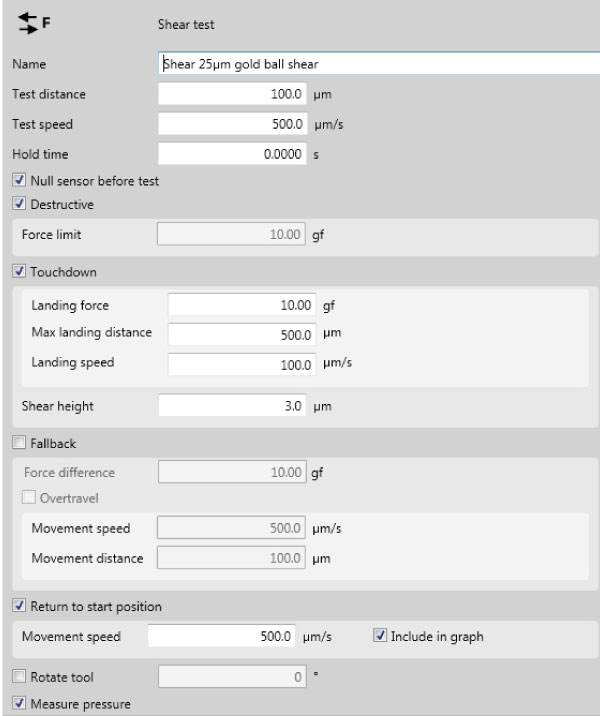

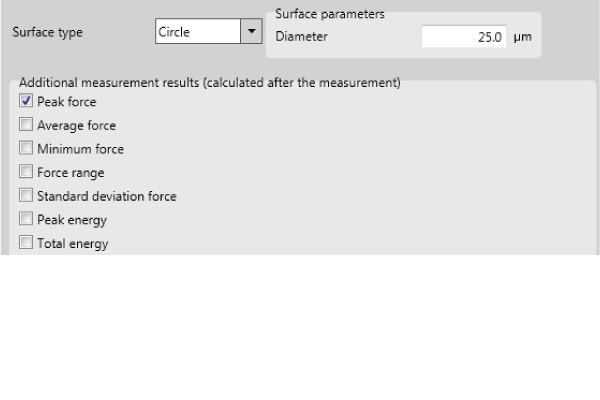

测试方法

测试方法允许对测试变量进行程序设计,基本测试设置包含:

- 测试距离

- 测试速度

- 破坏性或非破坏性测试

还有更多设定,以非凡的方式组合所有设置可以巧妙地解决所有挑战。

测试设置

保持时间

保持时间与非破坏性测试最相关。设置最大力后,测试仪将保持该力一段时间,然后再移初始位置。

力限制

系统只会增加力,直到指定的极限,并在不破坏样品的情况下再移回初始位置。

测试前传感器归零

在进行每种测试之前,传感器归零都是可选的,以防止残余力对工具的影响或偏移。

退回

定义退回以确定测试结束时,力差是要设置的最相关值。

旋转工具

可选择设置向量推力。

记住测试设置

Sigma测试仪自动将测试方法设置存储在一个位置,以随时记录测试方法。在「显示历史记录」里可轻松得知以前的测试方法设置。

Sigma测试仪

Sigma测试仪是用于焊球测试的最先进的测试仪。 它具有先进的自动化功能和高规格:

联系我们,并挑战我们,定制Sigma测试仪,以解决您的质量控制流程。